El calor se utiliza varias veces en lugar de simplemente quemarse

Modernización de la calefacción desde el punto de vista hidráulico: utilización gradual del retorno en la distribución del calor y carga y descarga de dos zonas para el depósito de inercia

Modernización de la calefacción desde el punto de vista hidráulico: utilización gradual del retorno en la distribución del calor y carga y descarga de dos zonas para el depósito de inercia

El enfoque principal para la optimización energética del sistema de calefacción en la sucursal del mayorista especializado en SHK Richter + Frenzel en Schweinfurt estaba en la hidráulica del sistema. Había excedentes de calor en el sistema existente que podían aprovecharse en otro lugar. Sin embargo, la cuestión era cómo debían llegar los flujos de masa de agua de calefacción. La optimización del sistema hidráulico se logró mediante la interacción de válvulas mezcladoras multivías y un distribuidor especial con una cámara de retorno adicional. De este modo, el excedente de calor disponible puede utilizarse por etapas. Al mismo tiempo, se encontró una estrategia de carga más eficiente para el tanque de almacenamiento intermedio existente, y los generadores de calor funcionan continuamente en modo de condensación.

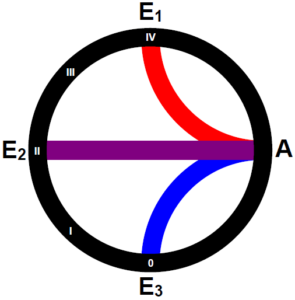

Fig. 1: Para la distribución del calor de los circuitos de calefacción, las válvulas mezcladoras multipuerto de HG Baunach Gmbh & Co. KG junto con un nuevo tipo de distribuidor de tres cámaras de Magra se utiliza. La secuencia de las salidas del colector depende del gradiente de temperatura en el flujo de retorno en la dirección del flujo hacia la caldera.

La combinación de sistemas de alta y baja temperatura en un sistema de calefacción ya no es una excepción, como tampoco lo es la generación bivalente de calor mediante unidades de cogeneración y calderas de condensación. Sin embargo, la tarea de garantizar las temperaturas requeridas del sistema en la distribución de calor y suministrar a los generadores de calor las bajas temperaturas de retorno necesarias es algo más difícil. La optimización energética era el principal objetivo de la modernización del sistema de calefacción de la sucursal del mayorista de calefacción, ventilación y aire acondicionado Richter + Frenzel en Schweinfurt. Aunque también se sustituyó la caldera de gas por una nueva caldera de condensación, las medidas de modernización se centraron principalmente en el sistema hidráulico. Desde su nueva puesta en servicio a principios de noviembre de 2006, la unidad de cogeneración ha estado funcionando continuamente y el condensado ha estado fluyendo continuamente desde la caldera de condensación. Las temperaturas del sistema están definidas en toda la planta, y ello con un esfuerzo mínimo de ingeniería de control.

Calderas de condensación y producción combinada de calor y electricidad

Fig. 2: La carga calorífica básica se cubre con una unidad de cogeneración Dachs de Senertec que funciona en el depósito de inercia (centro trasero). La calefacción auxiliar la proporciona una caldera central de condensación de gas de 130 kW de Tecnología de calefacción Wolf.

Una mirada al pasado: La sucursal de Richter + Frenzel se construyó en 1984 con una exposición de cuartos de baño, un almacén de mercancías y recogida y un ala de oficinas. El sistema de calefacción tiene que alimentar tres circuitos de alta temperatura y dos de baja: el almacén de mercancías y recogida, con 900 m² de superficie calefactada, se calienta con VL/RL 75/50 °C mediante aerotermos, al igual que los convectores de suelo radiante de la exposición de cuartos de baño y la calefacción por agua caliente del oasis de cuartos de baño, que se suministra mediante un intercambiador de calor de placas. La calefacción por suelo radiante de la exposición de baños de 600 m² y la calefacción por suelo radiante de 200 m² de oficinas se diseñaron como sistemas de baja temperatura (40/30 °C). Una unidad de cogeneración Dachs de Senertec con una potencia de 15 kWth para aumentar el caudal de retorno de la caldera de gas existente. Sin embargo, con 210 kW, ésta estaba sobredimensionada. En el transcurso de la modernización recientemente finalizada, se sustituyó por una caldera de condensación de gas de 130 kW de Wolf Heiztechnik del tipo MGK, que se encarga de la calefacción auxiliar gracias a su amplio rango de modulación y potencia así la generación combinada de calor y electricidad en caso necesario. Con sus dimensiones compactas (ancho x alto x fondo = 1350 x 1300 x 600 mm), la caldera central mural, que sólo se presentó como novedad en la IFH 2006, cabe por cualquier puerta estándar y, por tanto, puede instalarse fácilmente en la sala de calderas existente. El calor producido por la unidad de cogeneración se almacena en un depósito de inercia de 1.000 litros. La energía eléctrica producida (unos 5 kWel) alimenta el alumbrado exterior del edificio y todos los consumidores en modo de espera.

Aprovechamiento del retorno en dirección a las bajas temperaturas

La tarea de planificación consistía ahora en maximizar los tiempos de funcionamiento de la pequeña unidad de cogeneración existente y garantizar que la nueva caldera de condensación de gas aprovechara realmente el poder calorífico de los gases de combustión. Para ello, debía aplicarse el principio del aprovechamiento del retorno en el lado de la distribución de calor: Si la temperatura del flujo de retorno de un circuito de calefacción es suficiente para alimentar otro circuito de calefacción con un nivel de temperatura más bajo, este calor disponible debería utilizarse primero para ello antes de acceder al flujo. Para la planificación de la modernización, primero se registraron los datos de rendimiento y los caudales másicos del sistema existente. El cálculo del sistema resultante mostró que seguía existiendo un gran excedente de calor procedente del flujo de retorno de los circuitos de alta temperatura, que no podía aprovecharse eficazmente en los circuitos de baja temperatura. Esto también significaba que las temperaturas de retorno eran demasiado altas tanto para la unidad de cogeneración como para la caldera de condensación prevista. "En estas circunstancias, no era posible lograr una distribución eficaz en el cilindro tampón para aprovechar al máximo el volumen tampón. Tampoco era posible conseguir bajas temperaturas de retorno con el sistema hidráulico existente y, por tanto, una utilización eficaz de la caldera de condensación: mezclar los retornos de los circuitos de alta y baja temperatura habría dado como resultado agua de calefacción tibia", informa Hans-Georg Baunach, que diseñó la optimización hidráulica del sistema con las válvulas mezcladoras multipuerto que él desarrolló y un nuevo tipo de colector de tres cámaras construido por Magra.

Fig. 3: Wolfgang Mika, director de ventas de Richter + Frenzel en Schweinfurt, prevé un considerable ahorro de costes energéticos gracias a la optimización del sistema hidráulico.

Mezclador multipuerto y colector de tres cámaras

Fig. 4: El rendeMIX entre la unidad de cogeneración y el cilindro tampón garantiza que el cilindro se cargue según el principio de dos zonas.

Para la hidráulica del sistema de calefacción existente en Richter + Frenzel, en Schweinfurt, había que hacer realidad dos principios funcionales:

- Aprovechamiento del retorno en dos etapas: El calor sobrante de los circuitos de calefacción con temperaturas de sistema elevadas (75/50 °C) debe aprovecharse para los circuitos de calefacción de baja temperatura (40/30 °C) alimentando el flujo de retorno directamente al circuito de calefacción NT respectivo a través de una válvula mezcladora multipuerto y a través del distribuidor o colector. Por ejemplo, la temperatura de retorno de los aerotermos del vestíbulo y de los convectores de suelo radiante de la sala de exposición de cuartos de baño es suficiente para alimentar los sistemas de calefacción de suelo radiante de la sala de exposición y de las oficinas por el lado de impulsión. Los flujos de retorno de estos circuitos de baja temperatura debían canalizarse por separado hacia la parte inferior del depósito de inercia. El objetivo era evitar que se mezclaran con el excedente no utilizado de los flujos de retorno de los circuitos de alta temperatura.

- Difusión definida de la temperatura y bajas temperaturas de retorno: El acumulador intermedio existente, que según los cálculos de Hans-Georg Baunach es más bien pequeño, de 1.000 litros, debe alcanzar la mayor difusión posible. Esto significa que los circuitos de calefacción de alta temperatura deben disponer siempre del mayor volumen tampón posible con temperatura útil. El mencionado aprovechamiento del retorno garantiza bajas temperaturas de retorno para lograr los mayores tiempos de funcionamiento posibles de la unidad de cogeneración.

Las válvulas mezcladoras multipuerto "rendeMIX" de HG Baunach GmbH & Co. KG se utilizaron para mezclar y desviar los caudales de agua de calefacción en función de la demanda y el suministro de calor. KG. Los mezcladores están diseñados como bloques de instalación compactos con carcasa aislante, en los que las llaves esféricas de cierre y los termómetros ya vienen integrados de fábrica. La principal diferencia entre el mezclador multipuerto "rendeMIX 3×2 VL 5" desarrollado por HG Baunach y los mezcladores convencionales de tres y cuatro vías es que dispone de tres conexiones al colector:

- Dos entradas de caudal para agua caliente y templada,

- una salida de retorno para el agua fría.

La entrada de agua caliente está conectada a la cámara de alimentación del colector, la entrada de agua caliente a la cámara central del colector. El retorno aún caliente de los circuitos de alta temperatura se conduce a la cámara central, lo que corresponde al principio del aprovechamiento del retorno. Sin embargo, los retornos de los circuitos de baja temperatura se conducen a una tercera cámara de retorno separada. De este modo, el caudal de retorno caliente sobrante llega al acumulador intermedio por separado y sin mezclarse, lo que se corresponde con el principio de descarga de dos zonas. El colector de tres cámaras forma parte del programa HG Baunach y es fabricado por Magra.

Las tres cámaras del colector de calefacción comunican con dos zonas del cilindro amortiguador:

- El colector de ida recibe agua de calefacción del nivel superior de temperatura, que se recalienta en caso necesario a través de la caldera de condensación intermedia.

- Aunque la cámara de distribución central actúa principalmente como retorno, también funciona en sentido contrario y está conectada al cilindro del tampón a media altura. Cuando el acumulador intermedio está totalmente cargado, se puede utilizar la temperatura del agua de calefacción disponible desde el nivel central. La ventaja de la toma desde la zona de almacenamiento central es que se puede mantener una reserva suficiente en la zona superior. Los mezcladores multipuerto de los circuitos de alta temperatura están conectados cada uno al carril distribuidor central con una conexión de ida y otra de retorno. En función de la temperatura del acumulador intermedio y de la necesidad de calefacción, estos circuitos reciben agua de calefacción del acumulador o los circuitos de calefacción realimentan los circuitos de calefacción de suelo o el acumulador intermedio con temperatura de retorno "no utilizada".

- Sólo los retornos de baja temperatura procedentes de los sistemas de calefacción por suelo radiante del recinto ferial y del ala de oficinas fluyen hacia la tercera cámara de distribución. Esta segunda etapa de utilización del retorno va a parar al nivel inferior de almacenamiento intermedio, con lo que se favorece el esparcimiento previsto y se garantiza también la utilización del poder calorífico.

La CHP funciona las veinticuatro horas del día

El flujo de retorno de la tercera cámara de distribución también fluye a través de un intercambiador de calor de gases de escape, que se instaló en la planta de cogeneración como parte de la modernización de la planta. Esto aumenta el rendimiento térmico del gas quemado y, por tanto, la eficiencia global del sistema. La caldera de condensación sólo alimenta directamente el flujo que conduce al distribuidor después del cilindro de inercia, de modo que sólo la generación combinada de calor y electricidad calienta el contenido del cilindro. Con un rango de modulación de 19 a 100 % o de 24 a 126 kW (en modo de condensación), la caldera de condensación cumple plenamente su cometido de recalentamiento. Con ello se cumple también la especificación de planificación de un aprovechamiento optimizado del valor de condensación, como confirmó a IKZ-HAUSTECHNIK el director de ventas de R + F, Wolfgang Mika, durante una visita in situ: "El hecho de que la caldera de condensación funcione realmente en el rango de condensación se puede comprobar por el hecho de que el sistema de elevación de condensados ha bombeado varias veces en media hora." En el rango de 40/30 °C, la caldera de condensación alcanza un rendimiento normalizado de 108 %.

El principio de dos zonas optimiza el suministro de calor y la utilización de la energía

Fig. 5: El sistema de calefacción de la sucursal del mayorista de calefacción, ventilación y aire acondicionado Richter + Frenzel en Schweinfurt se optimizó en términos de eficiencia energética. La atención se centró principalmente en el sistema hidráulico.

Hans-Georg Baunach describe el sistema como "calibrado para el valor calorífico" tras la modernización. En cuanto a la tecnología de control, el sistema optimizado energéticamente no parece complicado. Los actuadores de los mezcladores se controlan de forma sencilla mediante mandos convencionales con compensación meteorológica de los accesorios de la caldera Wolf (señal de tres puntos de 230 V). Las conexiones a los calentadores de aire de las zonas del vestíbulo se equiparon con válvulas termostáticas y sensores remotos, que regulan el caudal en función de la temperatura del aire y el funcionamiento del ventilador. Se instalaron válvulas RTL en el lado de retorno para los convectores de suelo radiante en la exposición de los cuartos de baño, a fin de limitar la temperatura de retorno a un valor sensible para la calefacción por suelo radiante. El sistema de control de la cogeneración también se amplió con un circuito de relés para aumentar considerablemente la frecuencia de los ciclos con cargas de calefacción bajas y aprovechar al máximo el volumen tampón. Hay dos interruptores termostáticos a diferentes alturas en el cilindro tampón, que garantizan una fuerte estructura de estratificación. Otro mezclador multipuerto rendeMIX sirve de enlace entre la unidad de cogeneración y el cilindro de inercia. Con un controlador de valor fijo integrado, actúa como reforzador del caudal de retorno de la unidad de cogeneración. De este modo se conectan los tres puntos de alimentación del acumulador intermedio con el sistema de cogeneración de Dachs y se garantiza una carga estratificada. El "principio de dos zonas" se aplicó tanto en el circuito de la caldera como entre el pulmón y el distribuidor utilizando las válvulas mezcladoras de HG Baunach. "Esto garantiza que la dispersión en el buffer se mantenga siempre lo más alta posible. Sólo cuando la zona superior está totalmente cargada se incluye la parte inferior en el proceso de carga. Esto significa que la zona superior está disponible para su uso más rápidamente y la zona inferior permanece fría durante más tiempo. Este principio es especialmente ventajoso para el aprovechamiento del calor solar", explica Baunach. En un equipo de pruebas instalado en la Cámara de Artesanos de Arnsberg, las mediciones han demostrado que un cilindro amortiguador puede liberar hasta 35 % más de energía térmica si se descarga según el "principio de las dos zonas". "Tras la modernización, nuestro sistema de calefacción tiene un diferencial de temperatura definido, mientras que al mismo tiempo hay un suministro suficiente de calor de reserva. La central combinada de calor y electricidad no se ha parado ni un solo minuto desde su nueva puesta en marcha, y ambos generadores de calor funcionan constantemente en el rango de condensación. Gracias a la optimización de la hidráulica del sistema, se ha conseguido un aprovechamiento óptimo del poder calorífico y un suministro de calor eficiente", resume Wolfgang Mika, Director de Ventas de R+F.

Principio de funcionamiento del mezclador multivías

El cuerpo de la válvula rendeMIX sólo conecta dos de sus tres entradas a la única salida, de modo que el agua caliente se mezcla con agua templada o el agua templada se mezcla con agua fría. De este modo, se utiliza la mayor cantidad posible de agua caliente disponible y sólo se mezcla una pequeña cantidad de agua caliente o fría. De este modo se maximiza la temperatura disponible en la red de agua de calefacción y se reduce la temperatura de retorno al generador de calor. El actuador puede controlarse mediante cualquier regulador compensado por las condiciones meteorológicas (230 V, señal de tres puntos) de los accesorios de la caldera. Como alternativa, existe un actuador con regulador de valor fijo integrado.

El cuerpo de la válvula rendeMIX sólo conecta dos de sus tres entradas a la única salida, de modo que el agua caliente se mezcla con agua templada o el agua templada se mezcla con agua fría. De este modo, se utiliza la mayor cantidad posible de agua caliente disponible y sólo se mezcla una pequeña cantidad de agua caliente o fría. De este modo se maximiza la temperatura disponible en la red de agua de calefacción y se reduce la temperatura de retorno al generador de calor. El actuador puede controlarse mediante cualquier regulador compensado por las condiciones meteorológicas (230 V, señal de tres puntos) de los accesorios de la caldera. Como alternativa, existe un actuador con regulador de valor fijo integrado.

En el Sistema hidráulico de calefacción flujos enormes Potencial de ahorro

Experiencia un año después de la optimización hidráulica: los valores de consumo demuestran una elevada reducción de los costes energéticos

Fig. 6: "La unidad de cogeneración funciona sin interrupción desde la optimización hidráulica del sistema", informa Norbert Rösner, del departamento técnico de ventas de Richter + Frenzel en Schweinfurt. Se consiguió un efecto de ahorro adicional reduciendo el consumo de energía de la bomba.

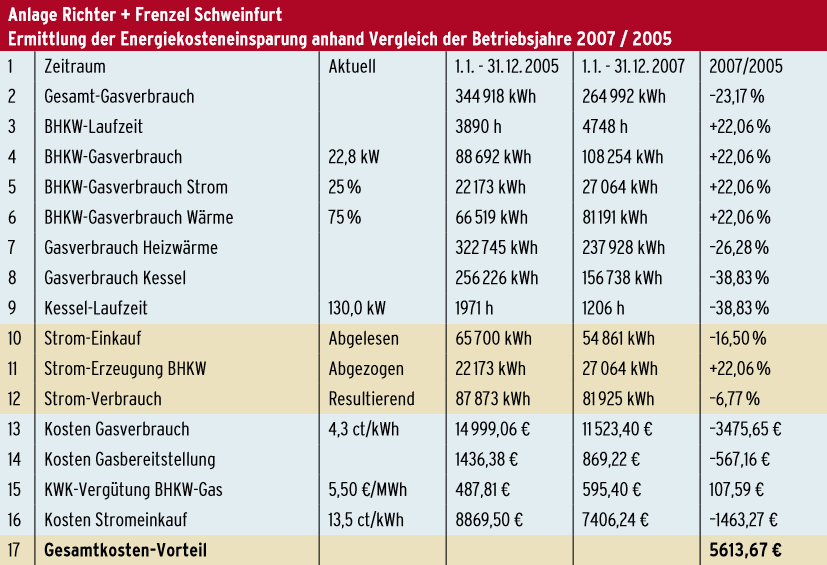

Hace un año, en el número 5/2007, informamos sobre la optimización energética del sistema de calefacción de la sucursal del mayorista de calefacción, ventilación y aire acondicionado Richter + Frenzel en Schweinfurt. El ahorro energético resultante tras un año de funcionamiento puede cuantificarse en cantidades de cuatro dígitos de euro, como reveló un análisis de los datos de consumo. Según la información facilitada por el operador del sistema y el fabricante HG Baunach, que desempeñó un papel clave en la optimización hidráulica, el operador del sistema ha recuperado alrededor de una cuarta parte de la inversión al cabo de un año.

Fig. 7: El sistema de calefacción de la sucursal del mayorista de calefacción, ventilación y aire acondicionado Richter + Frenzel en Schweinfurt se optimizó a finales de 2006. Por ejemplo, se utilizan altas temperaturas de retorno para los circuitos de baja temperatura, como la calefacción por suelo radiante en la exposición de baños.

Los valores de consumo de gas y electricidad en la sucursal de Schweinfurt del mayorista de calefacción, ventilación y aire acondicionado Richter + Frenzel se controlaron con gran interés durante doce meses a partir de la puesta en servicio tras la modernización energética. El motivo fue la optimización del sistema hidráulico de calefacción, que se completó a finales de 2006. Uno de los objetivos era aprovechar el calor sobrante de los circuitos de alta temperatura (aerotermos, convectores de suelo) para la calefacción por suelo radiante de las salas de exposición y las oficinas. Debido a las altas temperaturas de retorno, los circuitos de alta temperatura (70/50 °C) seguían proporcionando suficiente energía térmica para alimentar los circuitos de calefacción de baja temperatura (40/30 °C). Para la planificación de la modernización, primero se registraron los datos de rendimiento y los caudales másicos del sistema existente. Un cálculo del sistema mostró que había grandes excedentes de calor de los circuitos de alta temperatura. Como consecuencia, las temperaturas de retorno de los generadores de calor también eran demasiado elevadas.

Respuesta dividida en dos etapas

Fig. 8: Las válvulas mezcladoras multipuerto rendeMIX de HG Baunach distribuyen el calor entre los circuitos de calefacción de alta y baja temperatura. El caudal de retorno se utiliza en dirección a los rangos de temperatura más bajos. Junto con el colector de tres cámaras de Magra, se proporcionan bajas temperaturas de retorno para la unidad de cogeneración y la caldera de condensación.

El sistema bivalente de generación de calor consta de una pequeña unidad de cogeneración de Senertec y una caldera central de condensación tipo MGK de Wolf Heiztechnik. Las bajas temperaturas de retorno son un requisito previo de este dúo para un funcionamiento energéticamente eficiente, con el fin de lograr largos tiempos de funcionamiento de la unidad de cogeneración y una utilización continua de la condensación en la caldera central de 130 kW. "Con el sistema hidráulico existente no era posible alcanzar bajas temperaturas de retorno y, por tanto, un aprovechamiento eficaz del poder calorífico. Mezclar los flujos de retorno de los circuitos de alta y baja temperatura habría dado como resultado agua de calefacción tibia", explica Hans-Georg Baunach, que asesoró en la planificación de la modernización. Las condiciones de funcionamiento reinantes tampoco permitían un esparcimiento eficaz en el depósito de inercia existente. Sin embargo, la cuestión era cómo aplicar el principio de aprovechamiento del retorno. Este problema se resolvió reorganizando por completo el sistema de distribución de agua de calefacción con las válvulas mezcladoras multipuerto "rendeMIX" desarrolladas por HG Baunach y un distribuidor Magra especial con una cámara de retorno adicional (informe detallado del proyecto en IKZ-HAUSTECHNIK 5/2007, página 186 y siguientes, "El calor se aprovecha varias veces en lugar de simplemente quemarse").

Determinación del ahorro de costes energéticos a partir de una comparación de los años de funcionamiento 2007 / 2005

Explicaciones:

1 La optimización energética del sistema concluyó a finales de 2006, por lo que 2007 fue el primer año de funcionamiento tras la modernización. Para la comparación de costes se utilizó el año natural 2005, ya que las condiciones meteorológicas durante el periodo de calefacción en 2005 y 2007 fueron más similares que en 2006 y 2007.

2 La reducción del consumo de gas se consiguió

a) equilibrado hidráulico de todo el sistema de calefacción (antes no se utilizaba parte de la energía de calefacción)

b) Sustitución de la caldera de carga máxima de una etapa por una caldera de condensación de gas modulante.

3 – 6El aumento de los tiempos de funcionamiento de la cogeneración y el consiguiente incremento de la producción de electricidad de la cogeneración se lograron gracias a las siguientes medidas:

I. Gestión optimizada del almacenamiento intermedio mediante

a) equilibrado hidráulico

b) Aprovechamiento del retorno mediante el uso de colectores de mezcla multipuerto y colectores de tres cámaras.

c) Carga y descarga en dos zonas del depósito de inercia mediante un colector de mezcla multipuerto

II. integración de la caldera de carga punta de forma que alimente directamente la red de distribución por el lado del caudal y no el depósito de inercia

7 Consumo de gas para calefacción = consumo total de gas - consumo de gas de cogeneración para la producción de electricidad

8 Consumo de gas de caldera = consumo de gas de calefacción - consumo de gas de cogeneración para la producción de calor

9 El aumento de los tiempos de funcionamiento de la cogeneración para cubrir la carga de calefacción básica redujo los tiempos de funcionamiento de la caldera de condensación de gas utilizada como caldera de carga máxima.

10 – 12 El aumento de la producción de electricidad por cogeneración redujo los costes de adquisición de electricidad.

13 – 16 El cálculo se basa en los precios de la energía en 2007.

17 La optimización hidráulica de todo el sistema ha reducido los costes de explotación de gas y electricidad en 5.613,67 euros al año

Menos consumo de gas, pero más producción de electricidad

El hecho de que la atención se centrara tanto en el contador de electricidad como en el consumo de gas se debe a la pequeña unidad de cogeneración instalada, que cubre tanto la carga de calor de base como produce electricidad: si se dispone de temperaturas de retorno suficientemente bajas, se consiguen tiempos de funcionamiento de la unidad de cogeneración más largos y, por tanto, una mayor producción de electricidad. Los valores de consumo de gas y electricidad, los tiempos de funcionamiento de la unidad de cogeneración y de la caldera de calefacción (carga máxima), así como la electricidad generada por la unidad de cogeneración, muestran el efecto que ha tenido la optimización energética. Wolfgang Mika, director de ventas de la sucursal de Richter + Frenzel, cifra en unos 5.600 euros el ahorro total en el año de consumo 2007. "Desde la nueva puesta en servicio tras la modernización en noviembre de 2006, la unidad de cogeneración funciona de forma continua y la caldera de condensación descarga condensado continuamente. En todo el sistema prevalecen las temperaturas definidas, y ello con un esfuerzo mínimo de ingeniería de control", comenta Wolfgang Mika sobre el resultado de la optimización hidráulica. Los datos comparativos registrados sobre el consumo de energía y el tiempo de funcionamiento (tabla) muestran cómo ha aumentado el aprovechamiento energético del sistema y cómo se han reducido los costes gracias a ello. "Las medidas aplicadas para reducir los costes energéticos se centraron exclusivamente en la hidráulica del sistema, a excepción de la caldera de carga máxima sustituida. Entre ellas figuraban el equilibrado hidráulico del sistema, el aprovechamiento del caudal de retorno y la carga y descarga en dos zonas del depósito de inercia. La central de producción combinada de calor y electricidad proporciona ahora más de la mitad de la producción de calor mediante un funcionamiento continuo; además, también se genera más electricidad. El aprovechamiento del retorno y la gestión eficaz del acumulador intermedio ofrecen unas condiciones óptimas para el funcionamiento de la unidad de cogeneración y la caldera de condensación", resume Hans-Georg Baunach.