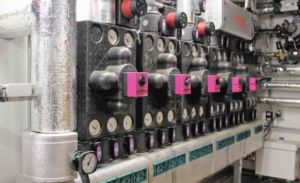

El colector de mezcla de varias vías mantiene la cogeneración en funcionamiento continuo

Modernización de la calefacción de un concesionario de automóviles con estación de servicio y lavado de coches: sistema hidráulico para diferentes temperaturas del sistema, utilización eficiente de la caldera de condensación y tiempos máximos de funcionamiento de la cogeneración

Modernización de la calefacción de un concesionario de automóviles con estación de servicio y lavado de coches: sistema hidráulico para diferentes temperaturas del sistema, utilización eficiente de la caldera de condensación y tiempos máximos de funcionamiento de la cogeneración

En general, se entiende que la eficiencia energética tiene como objetivo el ahorro de costes energéticos. En el caso de las instalaciones con una elevada demanda de energía durante todo el año, la eficiencia energética también puede consistir en obtener más energía utilizable a partir de la misma cantidad de combustible. Un ejemplo es la modernización integral del sistema de calefacción de un concesionario de automóviles con gasolinera, tienda y lavadero. El sistema allí implementado consigue una gestión inteligente de los buffers con aprovechamiento del retorno y optimización del valor de condensación mediante el uso de colectores de mezcla de varias vías. Una comparación entre el antes y el después del gasto energético relacionado con la cantidad de combustible muestra cómo afecta a los costes energéticos. Al igual que los modelos de vehículos de la sala de exposición de coches nuevos de arriba, el generador de calor del concesionario Bärenstrauch de Scheßlitz funciona con un motor de combustión de 4 tiempos bajo el capó. En la sala de calderas, sin embargo, el objetivo no es la movilidad, sino el suministro eficiente de energía. Si hasta principios de 2012 se quemaban unos 3.000 litros de fuel al año, ahora una minicentral térmica produce calor y electricidad al mismo tiempo. Aunque la factura es más o menos la misma que antes, el rendimiento energético es significativamente mayor.

Fig. 1: Para la distribución del calor, los colectores de mezcla multivía de HG Baunach GmbH & Co. KG se utilizaron junto con un distribuidor de tres cámaras. La secuencia de las salidas del distribuidor se basa en el gradiente de temperatura en el flujo de retorno en la dirección del flujo hacia el tanque de almacenamiento intermedio.

Alta demanda de calor y electricidad durante todo el año

Antes de la modernización, el balance energético del concesionario de automóviles con taller, tienda de la gasolinera y lavadero de autoservicio mostraba que existe una demanda energética elevada y continua de calor y electricidad durante todo el año. Por ejemplo, el aire acondicionado y la refrigeración de la tienda de la gasolinera, el lavado de coches, el taller y la sala de exposición de coches nuevos requieren unos 130.000 kWh de electricidad al año. Además de la calefacción para el taller, la tienda de la gasolinera y los dos pisos de la planta superior del edificio de la empresa, el lavadero de coches consume grandes cantidades de agua caliente, y también debe mantenerse libre de heladas en invierno. Un sistema de calefacción de pared en la sala de lavado protege el equipo de agua de las heladas; en la zona exterior de la instalación de lavado, un sistema de calefacción al aire libre evita los peligros del hielo negro. La planificación de la medida de modernización integral fue acompañada por un consultor energético de edificios, que primero realizó un estudio detallado del estado actual. El edificio residencial y comercial, construido en 1971, tiene una superficie neta de 1.239 m², incluido el concesionario de automóviles. Los cálculos dieron como resultado una demanda total de energía final anual de 499.550 kWh/a para el edificio existente. "Los valores de consumo determinados y el hecho de que se necesiten grandes cantidades de agua caliente y electricidad de forma continua durante todo el año hicieron que nos decantáramos por la generación combinada de calor y electricidad", informa Ralf Nüßlein, propietario de la empresa especializada Robert Nüßlein GmbH en Scheßlitz-Würgau. El objetivo era optimizar la utilización de la energía y, al mismo tiempo, lograr un alto grado de eficiencia en la generación de calor.

Consumidores de calor con diferentes necesidades hidráulicas

Además del objetivo de eficiencia energética, el proyecto de modernización supuso otro reto para Ralf Nüßlein: Los consumidores de calor constan de circuitos de alta y baja temperatura, cada uno de ellos con diferentes temperaturas del sistema. El sistema de calefacción tiene que alimentar un total de cinco grupos de circuitos de calefacción diferentes:

- Calentador de aire para taller de automoción (80/ 65 °C),

- Calentamiento de ACS para la vivienda, calentamiento de ACS para el sistema de lavado de autoservicio (80/ 65 °C),

- Circuitos de calefacción por radiadores para la sala de exposición de coches nuevos y la oficina (75/ 55 °C),

- Calefacción por suelo radiante para los pisos de la 2ª planta, calefacción de pared para el sistema de lavado de autoservicio (40/ 30 °C),

- Calefacción exterior para el lavado de coches (separación del sistema - funcionamiento con mezcla de glicol, 30/ 20 °C).

Fig. 2: Ralf Nüßlein incrementó el rendimiento energético de la cantidad de combustible utilizada con la generación combinada de calor y electricidad, la gestión de la reserva hidráulica y el aprovechamiento del retorno

El maestro calefactor Nüßlein resolvió la exigente tarea hidráulica con colectores de mezcla de varias vías. Los grupos de mezcladores "rendeMIX" del fabricante HG Baunach funcionan según el principio de un mezclador de cinco vías. El actuador del rendeMIX conecta dos de sus tres entradas con una salida cada una. De este modo, se mezcla agua caliente con agua templada o agua templada con agua fría de calefacción. De este modo, no sólo se aprovecha al máximo la temperatura disponible en la red de agua de calefacción, sino que se reduce la temperatura de retorno al generador de calor. El sistema incluye un colector de tres cámaras especialmente desarrollado con una cámara de retorno adicional. Con esta tecnología, se realiza el principio de aprovechamiento del flujo de retorno, lo que supone una reducción gradual de la temperatura de los flujos de retorno. Si, por ejemplo, hay un excedente de calor con una temperatura de retorno de 60 °C en el retorno de un circuito de alta temperatura, este nivel de temperatura disponible se utiliza para alimentar un circuito de calefacción que requiere, por ejemplo, una temperatura de ida de 50 a 60 °C. Sólo cuando la energía térmica del retorno de un circuito con una temperatura del sistema más alta ya no es suficiente para cubrir la demanda de calor, los distribuidores de mezcla multivía acceden al almacenamiento intermedio.

Funcionamiento ininterrumpido de la cogeneración a pesar del pequeño depósito de inercia

Fig. 3: El rendeMIX conectado entre la unidad CHP y el almacenamiento intermedio hace que se carguen los búferes según el principio de las dos zonas y, al mismo tiempo, garantiza el aumento del retorno a la unidad CHP.

La demanda de calor de carga base y la generación de electricidad en el concesionario de automóviles de Bärenstrauch se cubren con una unidad de cogeneración Dachs de Senertec con una potencia de 15 kWth y 5,5 kWel cubierto. Una caldera de condensación a gas Vitodens de Viessmann con una potencia calorífica nominal de 100 kW sirve como caldera de carga máxima. "La caldera de carga máxima funciona constantemente en el rango de condensación, si es que funciona, porque la cogeneración funciona casi continuamente", dice Ralf Nüßlein. A través del colector de mezcla de varias vías -en combinación con el colector de tres cámaras y el recorrido a través de la zona de amortiguación inferior- los dos generadores de calor reciben bajas temperaturas de retorno y consiguen así largos tiempos de funcionamiento. Esto se consigue a pesar de que el volumen del buffer es comparativamente pequeño. Debido a la escasa altura de la sala de calderas, de poco menos de 2 m, sólo se pudo instalar un depósito de inercia de 900 litros.

El turbo para el intercambiador de calor de los gases de escape de la cogeneración maximiza el aprovechamiento del poder calorífico

Para maximizar el rendimiento energético, la unidad de cogeneración también trabaja con la utilización del calor de condensación. Sin embargo, según la experiencia de Ralf Nüßlein, no basta con conectar un intercambiador de calor de condensación: "En el caso de una unidad de cogeneración, todo el sistema debe ajustarse con precisión si se quiere conseguir realmente una ganancia de energía adicional mediante el aprovechamiento del valor de condensación". Para ello, el maestro calefactor, buen conocedor de la hidráulica del sistema, ha instalado un colector de mezcla de varias vías del tipo "rendeMIX 3 x 3 Condensador" está conectada entre la unidad de cogeneración y el tanque de almacenamiento intermedio. La abreviatura "3 x 3" significa aquí que se controlan tres entradas o salidas tanto hacia el lado del generador de calor como hacia el acumulador intermedio. El condensador garantiza que sólo se tome una cantidad limitada de agua de calefacción con una temperatura baja de la zona inferior del acumulador intermedio. Por lo tanto, la estructura de estratificación permanece en gran medida inalterada. El efecto de este distribuidor de mezcla entre la unidad de cogeneración, el intercambiador de calor de los gases de combustión y el depósito de inercia puede verse en los termómetros del sistema: En la visita in situ en un día de diciembre, estos mostraron una diferencia de temperatura de unos 8 K entre el retorno del almacenamiento intermedio (38 °C) y el flujo del intercambiador de gases de combustión (46 °C). La ganancia de calor derivada del uso de la caldera de condensación se utiliza para aumentar el caudal de retorno de la unidad de cogeneración, de modo que se pueden conseguir tiempos de funcionamiento de la unidad prolongados e ininterrumpidos.

Más energía útil disponible más producción de electricidad a partir de la misma cantidad de combustible

Fig. 4: Las temperaturas muestran que hay una acumulación de estratificación no alterada en el depósito de inercia y que la caldera de condensación de gas recibe las bajas temperaturas de retorno necesarias para la condensación de los gases de combustión.

Para determinar el éxito de las medidas de optimización hidráulica, se han integrado en el sistema un total de siete contadores de calor; el concesionario es una empresa de la familia, por lo que el sistema de calefacción también sirve de "laboratorio de pruebas" para Ralf Nüßlein. La evaluación de todo el año 2013 muestra un total de 7.589 horas de funcionamiento de la unidad de cogeneración; de ellas, 800 horas de funcionamiento fueron solo en el frío mes de enero. "Gracias a la modernización del sistema de calefacción y a la optimización del sistema hidráulico, ahora se puede obtener mucha más energía útil a partir de la misma cantidad de energía primaria", resume Ralf Nüßlein. En comparación con el sistema de calefacción anterior, por ejemplo, la necesidad de energía completa para el lavado de coches -calefacción, preparación de agua caliente y mantenimiento sin heladas- puede cubrirse sin gasto energético adicional. Además, el sistema de producción combinada de calor y electricidad ahorró costes por 41.000 kWh de electricidad en 2013 debido al elevado número de horas de funcionamiento anuales.

Fotos: HG Bauanch/Wolfgang Heinl