Tan bueno como se esperaba

La tecnología de calefacción especial de Richter + Frenzel en Kassel tiene carácter de modelo

La tecnología de calefacción especial de Richter + Frenzel en Kassel tiene carácter de modelo

El credo de la empresa: "El futuro está en las tecnologías innovadoras y modernas. Tenemos que tratar con ellos de forma competente y transmitir nuestros conocimientos a nuestros clientes: artesanos, planificadores, arquitectos. Por supuesto, podemos argumentar de forma especialmente convincente si tenemos nuestra propia experiencia, por ejemplo, en lo que respecta al ahorro energético de lo antiguo frente a lo nuevo". Markus Ortlauf, que dice esto, es asesor técnico de la empresa mayorista Richter + Frenzel. Hace un año y medio, había defendido una inusual instalación de calefacción en la propiedad del mayorista en Kassel. Los resultados operativos tras un buen año han recompensado a él y a su empresa por la decisión, no del todo exenta de riesgos.

Fig. 1: El sistema de distribución por tuberías in situ con los mezcladores rendeMIX (a la izquierda del empleado de R + F Stefan Dornemann y una instalación modelo paralela para fines de formación con el distribuidor Magra al fondo.

La caldera modular "Ecocraft" de Vaillant está en el centro de la tecnología renovada. En la sucursal de R + F del norte de Hesse, las antiguas calderas atmosféricas se habían vuelto difíciles de hacer funcionar con índices de utilización aceptables y era necesario sustituirlas. Sin embargo, no podía tratarse de un producto estándar, ya que en Hesse, cuna de Viessmann y Buderus, hay que contar con algunas bazas si se quiere sobrevivir como proveedor de generadores de calor, entre otras cosas, al lado de los dos poderosos competidores.

Fig. 2: Sistema de calefacción Ecocraft en la sala de tecnología/formación de R + F en Kassel.

Markus Ortlauf vio y vio una de las bazas de la caldera de condensación a gas en cascada "Ecocraft". Cascada significa que la unidad consta de módulos autosuficientes embridados en paralelo, cada módulo con una potencia de hasta 40 kW. La unidad más pequeña consta de dos celdas y la más grande de siete. De este modo se obtiene una potencia de hasta 280 kW, dependiendo del inmueble. Además, cada quemador individual puede regularse en una escala móvil entre 12 y 40 kW, lo que significa que el rango de control se extiende de 12 a 280 kW.

Interrupción sin consecuencias perceptibles

Autosuficiente significa que si uno de los bloques de la cascada funciona mal, sus vecinos trabajan por él. La caldera no falla. La avería no es perceptible para el exterior. Por tanto, la "Ecocraft" es similar a un gasóleo macizo, que también puede hacer frente al fallo de un cilindro. Ortlauf: "Esta característica especial de este modelo nos brinda la oportunidad de desempeñar un papel más importante en el negocio de las calderas con Vaillant. Por supuesto, también tenemos que comunicarlo. Por eso hemos ampliado la sala técnica con la "Ecocraft" para convertirla en un centro de formación."

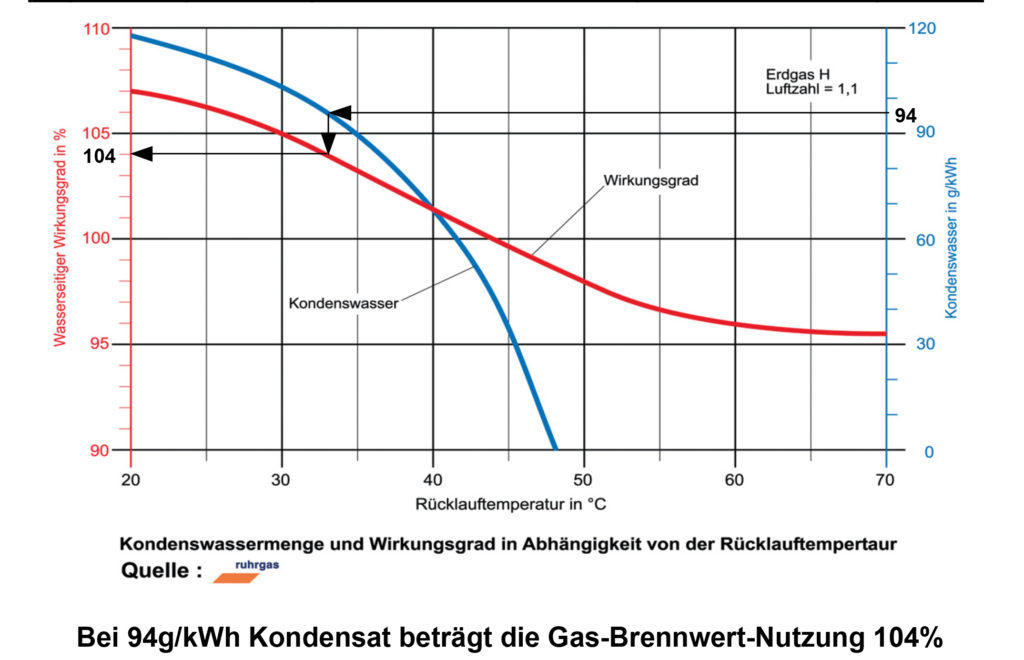

Fig. 3: Ganancia de calor por condensación y eficiencia térmica en Kassel. Véanse las explicaciones en el texto.

Como segunda baza, que habla sobre todo a favor de la competencia en planificación y asesoramiento del servicio externo de Richter + Frenzel, la sucursal de Kassel se refiere a la conmutación especial de los tres circuitos de calefacción del complejo de edificios en combinación con el sistema "rendeMIX" de HG Baunach de Hückelhoven, en la frontera germano-belga. Este sistema conmuta en serie las redes de alta y baja temperatura, convirtiendo el flujo de retorno de una en el flujo del otro sistema de distribución de calor y optimizando así el rendimiento energético, especialmente en combinación con calderas de condensación. Esta arquitectura, basada en un mezclador multipuerto muy especial, se lanzó al mercado hace unos siete años. Entretanto, ha superado la prueba de fuego en numerosas referencias, es decir, ha demostrado sus efectos de ahorro: porque garantiza las temperaturas de retorno más bajas y, por tanto, las ganancias de calor por condensación más elevadas.

Tres círculos como un círculo

En Kassel, el "rendeMIX" encontró un terreno especialmente apasionante, a saber, tres zonas de temperatura: en primer lugar, el complejo administrativo como circuito de radiadores con una temperatura de flujo de unos 60 °C, en segundo lugar, la exposición con calefacción por suelo radiante para un máximo de 40 °C y, en tercer lugar, por último, el almacén con serpentines de tubos en el suelo para una temperatura de flujo de hasta 30 °C. En principio, esta tercera sección sólo debe mantenerse libre de heladas. En principio, esta tercera sección sólo debe mantenerse libre de heladas. Por lo tanto, el diagrama del sistema se basa en los siguientes márgenes: Oficinas 62/42 °C, exposición 40/30 °C, almacenamiento 39/20 °C. Con "rendeMIX", prácticamente todo el complejo se calienta como un diseño de circuito único. Antes, con las dos antiguas calderas atmosféricas, tres mezcladores mezclaban tres temperaturas para cada subzona, por lo que el retorno común nunca bajaba de 42 °C.

En Kassel, el "rendeMIX" encontró un terreno especialmente apasionante, a saber, tres zonas de temperatura: en primer lugar, el complejo administrativo como circuito de radiadores con una temperatura de flujo de unos 60 °C, en segundo lugar, la exposición con calefacción por suelo radiante para un máximo de 40 °C y, en tercer lugar, por último, el almacén con serpentines de tubos en el suelo para una temperatura de flujo de hasta 30 °C. En principio, esta tercera sección sólo debe mantenerse libre de heladas. En principio, esta tercera sección sólo debe mantenerse libre de heladas. Por lo tanto, el diagrama del sistema se basa en los siguientes márgenes: Oficinas 62/42 °C, exposición 40/30 °C, almacenamiento 39/20 °C. Con "rendeMIX", prácticamente todo el complejo se calienta como un diseño de circuito único. Antes, con las dos antiguas calderas atmosféricas, tres mezcladores mezclaban tres temperaturas para cada subzona, por lo que el retorno común nunca bajaba de 42 °C.

Hasta aquí el sistema. Entró en funcionamiento a principios del periodo de calefacción 2005/2006, y unas semanas más tarde, en primavera, comenzaron los cursos de formación para comerciantes y oficinas de planificación sobre "Ecocraft" y "rendeMIX". Los primeros cursos de formación tuvieron que contentarse con resultados selectivos además de la función. Cómo de estable era la temperatura y con qué niveles de utilización se movían los flujos volumétricos individuales a través de los serpentines de tuberías, radiadores e intercambiadores de calor del "Ecocraft" sólo podía leerse a partir de los valores momentáneos del termómetro y del balance de unas pocas semanas, pero no del balance de dos periodos de calefacción como comparación del antes y el después.

Ahora se dispone de una evaluación de este tipo. En los dos años anteriores a "Ecocraft" y "rendeMIX", de julio de 2003 a junio de 2004 y en el mismo periodo de 2004 a 2005, el consumo de energía de calefacción de Richter + Frenzel en Kassel fue de 506.000 y 499.000 kWh respectivamente. Justo a tiempo para el invierno de 2005/2006, el contratista de calefacción local, Günter Tromp Haustechnik, de Kassel, instaló el generador de calor modular Vaillant y conectó los tres circuitos de calefacción en serie con el accesorio Baunach. El resultado: sólo 356.000 kWh. Este valor no se ajusta a las condiciones meteorológicas, sino que se lee en el contador de gas. Sin embargo, esto no cambia mucho la proporcionalidad, ya que los datos climáticos de los tres años en cuestión no variaron significativamente.

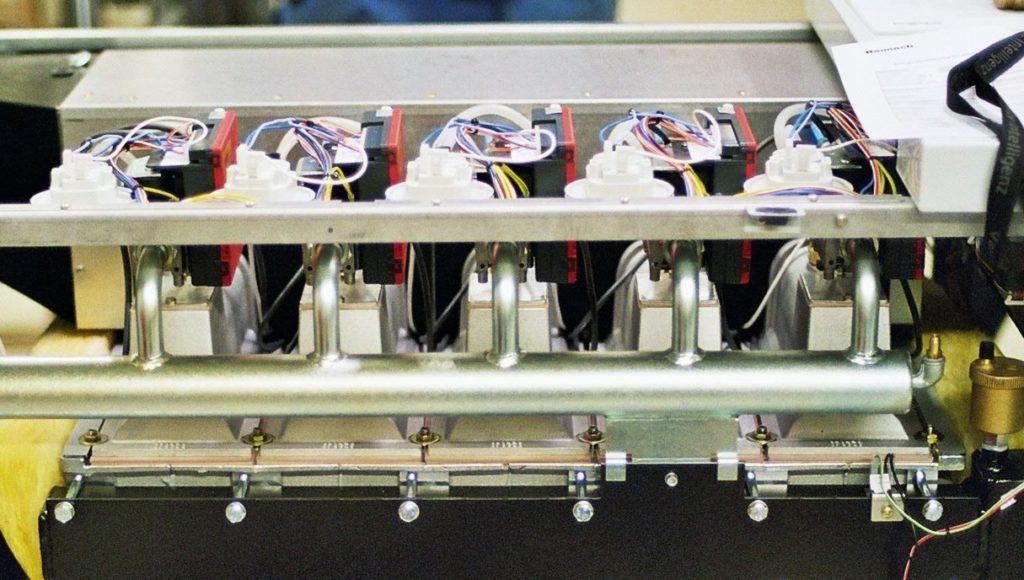

Estructura Ecocraft

La caldera de condensación de gas consta de dos a un máximo de siete módulos de 40 kW cada uno. En Kassel, basta con cinco bloques que suman 200 kW. Cada módulo tiene unos 14 cm de ancho, está equipado con un quemador de dintel asistido por ventilador y puede regularse entre 12 y 40 kW. Los distintos elementos de la cascada funcionan de forma autónoma. En caso de avería, la unidad distribuye automáticamente la energía a las demás células. En funcionamiento normal, el sistema de control enciende el mayor número posible de módulos con una potencia calorífica reducida. El esquema ilustra el modo de funcionamiento: Con 12 kW, sólo funciona el módulo 1. Para 48 kW, por ejemplo, bastan dos módulos de 24 kW cada uno. En realidad, sin embargo, las células 1, 3, 5 y 7 cubren este caso con 12 kW cada una. De este modo se reduce la carga de la cámara de combustión y las temperaturas de los gases de combustión descienden en favor de un alto rendimiento del sistema.

La imagen inferior muestra el conducto de gas. Cada elemento consta de un quemador de superficie modulante para el rango de potencia de 12 a 40 kW, un ventilador, un accesorio de gas y el intercambiador de calor compacto de alto rendimiento en tecnología en V fabricado en aluminio fundido a presión. Este material mantiene el peso dentro de unos límites, lo que hace que el sistema sea especialmente adecuado para proyectos de modernización, sobre todo en hoteles, propiedades residenciales/comerciales de uso mixto, residencias de ancianos, hospitales y propiedades similares en las que es importante una alta fiabilidad operativa.

Fig. 4: Conducto de gas con quemador/soplador autónomo.

Fig. 5: Ejemplo de distribución de la carga.

Una de las ventajas del amplio rango de modulación no es sólo el ajuste preciso de la potencia en combinación con bajas temperaturas de retorno a favor de una utilización eficiente de la caldera de condensación. También permite cargar acumuladores de tamaño relativamente pequeño para el suministro de agua potable, que normalmente no armonizarían con una gran potencia de caldera. El sistema de control "Ecocraft" permite que la bomba de calefacción y la bomba de carga de botellas funcionen en paralelo. El programa también tiene en cuenta la desinfección térmica periódica.

La caldera no sólo es sobria en cuanto a espacio y peso. También es apenas perceptible acústicamente. Incluso a carga máxima, la unidad de 200 kW no emite más que un susurro. Y, por supuesto, la cascada también se puede supervisar, ajustar o parametrizar cómodamente a distancia, por ejemplo con un mando a distancia o un control remoto telefónico o con la tecnología vrnetDialog de Vaillant.

Ahorro demostrado del 30

Fig. 6: Dispositivo de medición de condensado BrennCon www.consoft.de.

Así, la moderna caldera y la disposición del circuito de calefacción redujeron los costes de gas natural en torno a un 30%. A grandes rasgos, dos tercios de este éxito pueden atribuirse al generador de calor y el tercer tercio a la disposición del sistema. Para conseguirlo, HG Baunach tuvo que convencer al planificador y a Vaillant. Si se observan los tres diferenciales individuales y se tienen en cuenta algunas tolerancias, el diferencial total asciende a 40 K. Al principio, Vaillant no quería imponer esta diferencia entre la ida y el retorno en el generador de calor por temor a que un módulo individual pudiera sufrir falta de agua en condiciones desfavorables. En un principio, la empresa de Remscheid insistió en un rebosadero, un cortocircuito hidráulico. Esto se debe a que el Ecocraft pertenece a la familia de los calentadores de agua por circulación, y éstos necesitan caudales mínimos.

Los técnicos resolvieron este problema desde el punto de vista del sistema. Establecieron una jerarquía de control armonizada de tal forma que los circuitos individuales garantizan siempre el volumen mínimo de agua circulante cuando los módulos están en funcionamiento, es decir, no regulan a la baja por completo.

Los tres niveles de temperatura de Richter + Frenzel se conforman con un total de 200 kW. Por ello, en la sala de formación/tecnología se instaló una Ecocraft con cinco módulos (5 x 40 kW). Los operarios contaron el número de arranques y determinaron un tiempo medio de funcionamiento de la caldera de 2,5 días por arranque. No debería ser una cifra especialmente sorprendente para un sistema de calefacción modulante que puede funcionar con unos pocos kilovatios. En inviernos duros, la demanda y la producción de calor tendrían que equilibrarse y el sistema tendría que funcionar prácticamente sin parar, pero visto a lo largo de todo un periodo de calefacción, 2,5 días habla a favor de una configuración muy sólida del sistema.

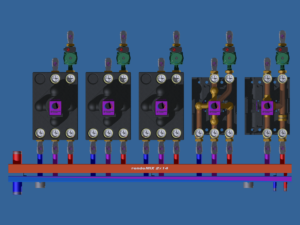

Ahora Magra es distribuidor de rendeMIX

Fig. 7: rendeMIX con distribuidor Magra.

Si echa un vistazo a la instalación de Richter + Frenzel, se dará cuenta de la gran complejidad de las tuberías de los distintos grupos de mezcladores. Eran caras. En el caso de Richter + Frenzel, esto no desempeñó un papel importante en la decisión porque, en primer lugar, querían instalar un sistema de demostración y, en segundo lugar, ya estaban en marcha las negociaciones con el fabricante de grifería Magra para moldear un distribuidor especial para el "rendeMIX". Esto reduciría posteriormente los costes en el negocio comercial y, por tanto, haría que la arquitectura especial de la conexión en serie resultara más atractiva en su conjunto en términos de costes e instalación.

Magra y Baunach presentaron el racor en la feria SHK de Essen en 2006. Combina el esquema "rendeMIX" con el principio de la conocida barra colectora. Sin embargo, su particularidad radica en que se ofrecen tres conexiones por grupo de mezcladores y no dos, como en la versión estándar, a saber, ida caliente, retorno caliente y retorno frío. El colector permite embridar hasta cinco grupos. Para evitar confusiones, los acoplamientos individuales están claramente etiquetados. Lo único que hay que observar es la secuencia de los circuitos de calefacción, conectándolos hacia el generador de calor con temperatura de retorno decreciente. Por lo demás, no hay ninguna diferencia con el probado sistema Magra.

Alto aprovechamiento del valor calorífico

Esto también se refleja en el aprovechamiento del poder calorífico. Los fabricantes suelen prometer índices de utilización del 105%. Sin embargo, a menudo existe un desfase considerable entre la teoría y la práctica o entre el banco de pruebas y el campo. Esto tiene algo que ver con las temperaturas de retorno excesivamente altas. A un valor de unos 40 °C, la cantidad de condensación es dos tercios de la "ganancia" a 20 °C. El resultado es una pérdida de eficiencia del 5% respecto a lo que es factible. En la rama Richter + Frenzel, el triple aprovechamiento del caudal hasta 20 °C no debería dar lugar en realidad a ninguna diferencia entre el rendimiento térmico de condensación previsto y el medido.

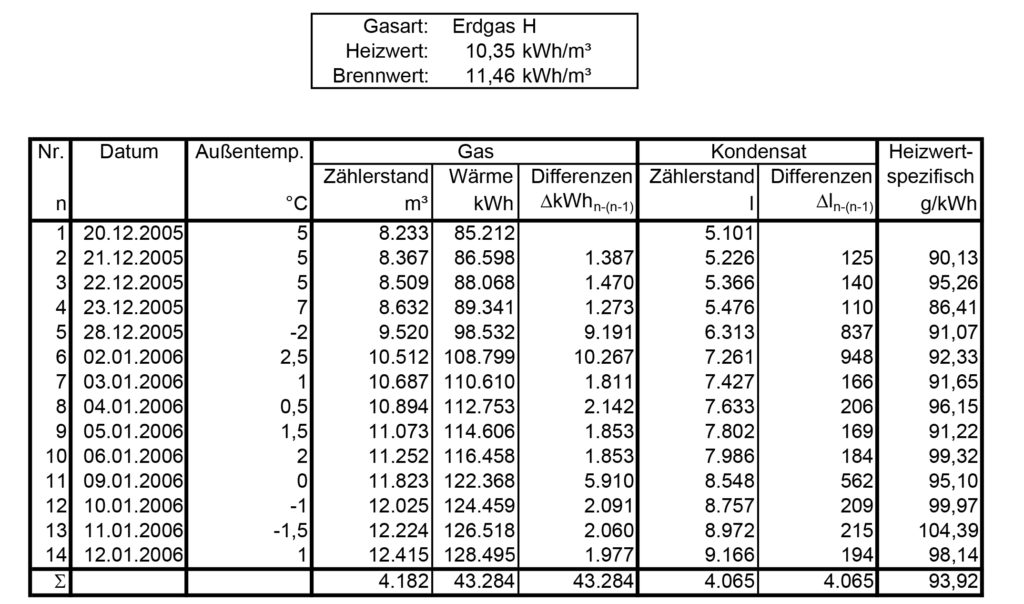

Sin embargo, los asesores y responsables de formación también querían basarse aquí en pruebas verificables y sugirieron la instalación de un dispositivo de medición BrennCon. Éste evacua el agua de condensación. En principio, se trata de un colector de condensado con una bomba elevadora integrada que vacía el recipiente lleno en la red de aguas residuales y determina el volumen de condensado a partir del número de carreras. El nuevo cálculo de Richter + Frenzel fue muy satisfactorio: el consumo de gas de 4182 m3 o 43.284 kilovatios hora en el periodo comprendido entre el 20 de diciembre de 2005 y el 12 de enero de 2006 se compensan con 94 g/kWh específicos de condensado. La figura 3 muestra una temperatura media de retorno de unos 25 oC y un rendimiento térmico de la caldera del 104% en el periodo considerado. A 42 oA cambio, como en el pasado, el "Ecocraft" habría tenido que conformarse con unos 4 % menos de eficiencia y, por tanto, regalar 16.000 kWh.

Algunas mejoras

Al menos 16.000 kilovatios hora desperdiciados. En las primeras semanas de puesta en servicio, el sistema seguía basándose en un software de control antiguo que no estaba adaptado a la arquitectura de tres circuitos. Vaillant introdujo mejoras. La figura 3 también confirma el éxito: a partir de enero, la cantidad de condensación se estabilizó en unos 98 g/kWh, lo que supone al menos medio punto porcentual más o 2.000 kWh.

Otra deficiencia inicial: se había deslizado un error de instalación. Probablemente, esto iba en detrimento de la cifra de eficiencia del sistema definida por la Ordenanza de Ahorro Energético. Desgraciadamente, como se vio después, uno de los sensores exteriores indicaba constantemente temperaturas de congelación. Como consecuencia, incluso con tiempo templado, el caudal llegaba a los radiadores a una temperatura máxima de la caldera de 67 °C. Aunque el caudal de retorno se mantenía entre 22 y 25 °C, según la norma DIN 4701, parte 10, "Evaluación energética de los sistemas de calefacción y ventilación", la pérdida de calor del sistema de distribución de calor aumenta a medida que sube la temperatura del sistema. Sin embargo, como la mayor parte del nivel de distribución en Kassel se encuentra dentro de la envolvente térmica del edificio, es probable que las reducciones sólo hayan tenido un impacto mínimo en euros y céntimos.

Bernd Genath