Les distributeurs mélangeurs multivoies maintiennent les centrales de cogénération en fonctionnement continu

Modernisation du chauffage pour un concessionnaire automobile avec station-service et station de lavage : hydraulique de l'installation pour différentes températures de système, utilisation efficace de la condensation et durée de fonctionnement maximale de la centrale de cogénération

Modernisation du chauffage pour un concessionnaire automobile avec station-service et station de lavage : hydraulique de l'installation pour différentes températures de système, utilisation efficace de la condensation et durée de fonctionnement maximale de la centrale de cogénération

On considère généralement que l'efficacité énergétique vise à économiser les coûts énergétiques. Pour les installations dont les besoins énergétiques sont élevés tout au long de l'année, l'efficacité énergétique peut également consister à obtenir davantage d'énergie utilisable à partir de la même quantité de combustible. Un exemple est la modernisation complète du système de chauffage d'un concessionnaire automobile avec station-service, boutique et station de lavage. L'installation qui y a été réalisée obtient, grâce à l'utilisation de collecteurs de mélange à plusieurs voies, une gestion intelligente des tampons avec utilisation des retours et optimisation du pouvoir calorifique. Une comparaison avant/après de la dépense énergétique rapportée à la quantité de combustible montre l'impact de ce système sur les coûts énergétiques. Le générateur de chaleur pour le concessionnaire automobile Bärenstrauch à Scheßlitz fonctionne, comme les modèles de véhicules dans la salle d'exposition de voitures neuves située au-dessus, avec un moteur à combustion à 4 temps sous le capot. Dans la chaufferie, il ne s'agit toutefois pas de mobilité, mais de mise à disposition efficace d'énergie. Là où, jusqu'au début de l'année 2012, on brûlait encore environ 3.000 l de mazout par an, une mini-centrale de cogénération produit désormais à la fois du chauffage et de l'électricité. Certes, la facture est à peu près la même qu'avant - mais avec un rendement énergétique nettement plus élevé.

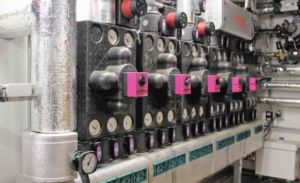

Fig. 1 : Pour la distribution de la chaleur, des collecteurs de mélange à voies multiples de HG Baunach GmbH & Co. KG avec un distributeur à trois chambres. L'ordre des sorties du distributeur dépend de la chute de température dans le retour dans le sens de l'écoulement vers le réservoir tampon.

Besoins élevés en chaleur et en électricité toute l'année

Avant la modernisation, le bilan énergétique du concessionnaire automobile avec atelier, boutique de station-service et station de lavage en libre-service montrait qu'il fallait couvrir toute l'année des besoins élevés et continus en énergie thermique et électrique. Ainsi, la climatisation et la réfrigération de la boutique de la station-service, de la station de lavage, de l'atelier et de l'exposition de voitures neuves nécessitent une consommation annuelle d'électricité d'environ 130.000 kWh. Outre le chauffage de l'atelier, de la boutique de la station-service et de deux appartements à l'étage du bâtiment d'exploitation, la station de lavage consomme de grandes quantités d'eau chaude - et doit en outre être maintenue hors gel en hiver. Un chauffage mural dans le hall de lavage protège les installations d'eau du gel ; à l'extérieur de la station de lavage, un chauffage de surface évite les risques liés au verglas. La planification de cette vaste mesure de modernisation a été accompagnée par un conseiller en énergie des bâtiments, qui a d'abord effectué un relevé détaillé de l'état actuel. Le bâtiment d'habitation et d'exploitation construit en 1971 présente une surface nette de 1 239 m², concessionnaire automobile compris. Les calculs ont révélé une consommation annuelle totale d'énergie finale de 499 550 kWh/an pour le bâtiment existant. "Les valeurs de consommation calculées et le fait que de grandes quantités d'eau chaude et d'électricité sont nécessaires tout au long de l'année ont conduit à la décision de recourir à la cogénération", rapporte Ralf Nüßlein, propriétaire de l'entreprise spécialisée. Robert Nüßlein GmbH à Scheßlitz-Würgau. L'objectif était d'optimiser l'utilisation de l'énergie tout en conservant des taux d'utilisation élevés pour la production de chaleur.

Des consommateurs de chaleur avec des exigences hydrauliques différentes

Outre l'efficacité énergétique visée, le projet de modernisation réservait un autre défi à Ralf Nüßlein : Les consommateurs de chaleur se composent de circuits haute et basse température avec des températures de système différentes. Le système de chauffage doit alimenter au total cinq groupes de circuits de chauffage différents :

- Réchauffeur d'air pour atelier de réparation automobile (80/ 65 °C),

- Production d'eau chaude sanitaire pour la maison d'habitation, production d'eau chaude pour la station de lavage SB (80/ 65 °C),

- Circuits de chauffage par radiateurs pour l'exposition de voitures neuves et les bureaux (75/ 55 °C),

- Chauffage au sol pour les appartements du 2ème étage, chauffage mural pour la laverie libre-service (40/ 30 °C),

- Chauffage de surface libre pour installation de lavage (séparation des systèmes - fonctionnement avec mélange de glycol, 30/ 20 °C).

Fig. 2 : Ralf Nüßlein a augmenté le rendement énergétique de la quantité de combustible utilisée grâce à la cogénération, à la gestion hydraulique des tampons et à l'utilisation des retours.

Le maître chauffagiste Nüßlein a résolu cette tâche hydraulique exigeante à l'aide de vannes mélangeuses multivoies. Les groupes de mélangeurs utilisés, de type "rendeMIX" du fabricant HG Baunach, fonctionnent selon le principe d'un mélangeur à cinq voies. Le corps de réglage du rendeMIX relie deux de ses trois entrées à une sortie. De cette manière, l'eau chaude est mélangée à l'eau chaude ou l'eau chaude à l'eau froide. Cela permet non seulement d'exploiter au maximum la température disponible dans le réseau d'eau de chauffage, mais aussi de réduire la température de retour vers le générateur de chaleur. Le système comprend un collecteur à trois chambres spécialement conçu avec une chambre de retour supplémentaire. Cette technologie permet de mettre en œuvre le principe de l'utilisation des retours, c'est-à-dire une réduction progressive de la température des retours. Si, par exemple, le retour d'un circuit à haute température contient un excédent de chaleur de chauffage avec une température de retour de 60 °C, ce niveau de température disponible permet d'alimenter un circuit de chauffage qui a besoin d'une température de départ de 50 à 60 °C, par exemple. Ce n'est que lorsque l'énergie thermique provenant du retour d'un circuit avec une température de système plus élevée ne suffit plus à couvrir les besoins en chaleur que les collecteurs mélangeurs multivoies accèdent au réservoir tampon.

Fonctionnement ininterrompu de la centrale de cogénération malgré un petit réservoir tampon

Fig. 3 : Le rendeMIX placé entre la centrale de cogénération et le réservoir tampon permet de charger les tampons selon le principe des deux zones et assure en même temps l'élévation du retour vers la centrale de cogénération.

Les besoins en chaleur de base et la production d'électricité sont couverts dans le garage Bärenstrauch par une centrale de cogénération Dachs de Senertec d'une puissance de 15 kWth et 5,5 kWel est couverte par la chaudière. Une chaudière gaz à condensation Vitodens de Viessmann d'une puissance thermique nominale de 100 kW sert de chaudière de charge de pointe. "La chaudière de charge de pointe fonctionne en permanence dans la zone de condensation - si tant est qu'elle soit en service, car la centrale de cogénération fonctionne presque sans interruption", explique Ralf Nüßlein. Grâce aux collecteurs de mélange à plusieurs voies - en combinaison avec le collecteur à trois chambres et le chemin par la zone tampon inférieure - les deux générateurs de chaleur reçoivent des températures de retour basses et obtiennent ainsi de longues durées de fonctionnement. Celles-ci sont atteintes malgré un volume tampon relativement faible. En raison de la faible hauteur de la pièce dans la chaufferie (à peine 2 m), seul un réservoir tampon de 900 l a pu être installé.

Un turbo pour l'échangeur de chaleur des gaz d'échappement de la centrale de cogénération maximise l'utilisation de la condensation

Pour maximiser le rendement énergétique, la centrale de cogénération fonctionne également avec la condensation. Selon l'expérience de Ralf Nüßlein, il ne suffit toutefois pas de coupler un échangeur de chaleur à condensation : "Dans le cas d'une centrale de cogénération, l'ensemble du système doit être réglé avec précision si l'on veut réellement obtenir un gain d'énergie supplémentaire grâce à l'utilisation de la condensation". Pour ce faire, le chauffagiste, qui s'y connaît en hydraulique des installations, a installé un distributeur mélangeur multivoies de type "rendeMIX 3 x 3 Condenser"entre la centrale de cogénération et le ballon tampon. L'abréviation "3 x 3" signifie ici que trois entrées ou sorties sont commandées aussi bien du côté du générateur de chaleur que du côté du réservoir tampon. Le condenseur fait en sorte que seule une quantité limitée d'eau de chauffage à basse température soit prélevée dans la zone tampon inférieure du réservoir tampon. La stratification n'est donc pratiquement pas perturbée. L'effet de ce répartiteur mixte entre la centrale de cogénération, l'échangeur de chaleur à gaz d'échappement et le réservoir tampon peut être observé sur les thermomètres de l'installation : Lors de la visite sur place, un jour de décembre, ceux-ci indiquaient une différence de température d'environ 8 K entre le retour du réservoir tampon (38 °C) et l'aller de l'échangeur de chaleur des fumées (46 °C). Le gain de chaleur issu de l'utilisation de la condensation est utilisé pour augmenter le retour de la centrale de cogénération, ce qui permet d'obtenir des durées de fonctionnement longues et sans interruption des groupes.

Plus d'énergie utile disponible plus production d'électricité à partir de la même quantité de combustible

Fig. 4 : Les températures indiquent qu'il y a une stratification non perturbée dans le réservoir tampon et que la chaudière gaz à condensation reçoit les basses températures de retour nécessaires à la condensation des gaz de combustion.

Afin de déterminer le succès des mesures d'optimisation hydraulique, sept compteurs de chaleur au total sont intégrés dans l'installation - le concessionnaire automobile est une entreprise au sein de la famille, de sorte que l'installation de chauffage sert également de "laboratoire d'essai" pour Ralf Nüßlein. Ainsi, l'évaluation pour l'ensemble de l'année 2013 montre un total de 7 589 heures de fonctionnement pour la centrale de cogénération ; dont 800 heures de fonctionnement pour le seul mois de janvier, qui a été froid. "Grâce à la modernisation de l'installation de chauffage et à l'optimisation de l'hydraulique de l'installation, il est désormais possible de produire nettement plus d'énergie utile à partir de la même quantité d'énergie primaire", résume Ralf Nüßlein. Par rapport à l'ancien système de chauffage, il est par exemple possible de couvrir l'ensemble des besoins énergétiques de l'installation de lavage de voitures - chauffage, production d'eau chaude et maintien hors gel - sans dépense énergétique supplémentaire. De plus, la cogénération a permis d'économiser 41 000 kWh d'électricité en 2013, en plus de la chaleur de chauffage, grâce au nombre élevé d'heures de fonctionnement annuel.

Images : HG Bauanch/Wolfgang Heinl