Augmentation des bénéfices

Assainissement de la technique de chauffage à l'exemple de Chemoplast NV

Assainissement de la technique de chauffage à l'exemple de Chemoplast NV

Probablement que l'UE et l'Allemagne pourraient Objectifs de Kyoto si tous les fabricants regardaient régulièrement leurs coûts énergétiques - et pouvaient les classer. Il est vrai que les grands le font, les moyennes entreprises moins. Exemple : un entrepreneur allemand ayant une entreprise en Belgique a récemment secoué la tête de surprise. Les résultats de la rénovation de son immeuble d'habitation à Cologne lui avaient ouvert les yeux sur ce qu'il gaspillait probablement depuis des années dans le Limbourg flamand.

Photo 1 : Ancienne installation surdimensionnée avec un générateur de vapeur d'environ 400 kW et une chaudière de 1,4 MW. A droite, Werner Sauer, propriétaire de Chemoplast.

Celui qui promet et vend la condensation doit également garantir la condensation. En d'autres termes, il faut régler l'hydraulique avec suffisamment de précision pour que les gaz de combustion condensent effectivement leur chaleur latente. En passant du pouvoir calorifique au pouvoir calorifique, le constructeur de l'installation supprime en général les erreurs grossières du réseau, mais il ne sait souvent pas comment procéder à une commutation hydraulique intelligente. C'est ainsi qu'un potentiel précieux reste généralement méconnu et inexploité.

Tout commence par une analyse de la situation actuelle

Les entreprises et les planificateurs expérimentés ne se fient donc pas à ce qui est imprimé dans les documents pour les complexes de grande envergure. Ils branchent des appareils de mesure et contrôlent la pression et le débit. Dans la rénovation de l'existant, ils ne peuvent de toute façon pas se passer de cette collecte de données s'ils ne veulent pas reprendre les erreurs du passé dans la transformation. Les erreurs du passé consistent généralement en des conduites, des pompes et des robinets surdimensionnés. Celles-ci compensaient en effet à peu de frais les faiblesses de la technique de régulation à une époque où le kilowattheure coûtait quelques centimes - même si l'entreprise était très gourmande en énergie.

Pendant des années, l'entrepreneur Werner Sauer ne s'était pas non plus trop préoccupé de l'efficacité des installations de production d'énergie dans son entreprise de détergents. Ses détergents nettoient certes tous les trains de banlieue de la société de transports publics de Vienne, les trains Siemens sur la route transsibérienne ou les robots de peinture de l'industrie automobile - qui doivent être rincés à fond après chaque changement de couleur -, "mais nous n'étions pas très doués pour la protection de l'air, comme on dirait aujourd'hui en matière de climat", avoue le propriétaire de Chemoplast NV à Houthalen dans le Limbourg belge.

Figure 2 : Ancienne distribution de chaleur

L'usine et ses installations techniques datent des années 60. La nécessité d'une rénovation énergétique complète s'est imposée à ce Rhénan après la rénovation de sa maison privée. L'architecte de Cologne Wilhelm Riphahn, représentant du "Neues Bauen" dans la tradition du style Bauhaus, qui a enrichi le panorama de la ville cathédrale dans les années 20 avec le "Bastei" sur le Rhin et dans les années 50 avec l'Opéra, avait dessiné une sorte de tour d'habitation : avec des fenêtres en partie arrondies en simple vitrage, qui n'avaient pu être remplacées par du verre isolant qu'au prix d'efforts infinis, avec une protection épaisse des monuments historiques pour la façade extérieure à la peau relativement fine et avec des radiateurs à haute température comme diffuseurs de chaleur.

L'inducteur de coûts caché

Hans-Georg Baunach, ami et conseiller du maître de maison et concepteur des mélangeurs "rendeMIX", a coupé à un moment donné le circuit haute température des salles de bains équipées entre-temps d'un chauffage au sol et d'autres surfaces partielles. Les mélangeurs multivoies de Baunach ont optimisé l'hydraulique dans le projet de Riphahn. Lorsque le bilan après les premiers hivers froids a prouvé que la transformation allégeait sensiblement la facture de gaz naturel, ces économies ont renvoyé Werner Sauer à ses manquements dans l'usine en Belgique. Il avait certes secoué la tête tous les mois à propos des coûts d'exploitation, mais les avait acceptés comme un fait acquis. Dans une entreprise de production avec de nombreux postes, ils n'étaient pas visiblement un facteur de coûts. Ce n'est pas la chaleur qui manquait, ni l'eau chaude. Pourquoi remettre en question la technique

Figure 3 : Nouveau générateur de vapeur au mazout (principe de circulation) pour chauffer les cuves de mélange en fonction des besoins dans la production, production de vapeur à 1 bar 157 kg/h.

Dans sa maison rénovée de Cologne, il a cependant découvert ce qu'il perdait probablement d'année en année à Houthalen. Bien sûr, l'analyse de la situation en Flandre a révélé le problème typique des bâtiments anciens. Il manquait des documents, des chiffres exacts, des schémas électriques. "Nous nous sommes retrouvés devant une chaudière à mazout dont nous n'avons recherché la puissance qu'après coup. La plaque signalétique s'était effacée. Plus tard, nous avons découvert 1,4 mégawatt. Nous n'avons rien trouvé non plus dans les documents concernant le générateur de vapeur au fioul. Après quelques calculs et réflexions, il fournissait une puissance estimée à 400 kW. En ce qui concerne les besoins en eau chaude pour la production, on nous a toujours dit : 'Nous avons besoin d'énormes quantités d'eau à 80°C au moins'. Ce que cela signifiait concrètement restait flou", se souvient le fabricant.

Compteur d'heures de fonctionnement et d'impulsions

Figure 4 : Panneaux radiants de plafond chauffés à l'eau chaude au lieu d'air chaud dans une zone de travail à ventilation forcée

"Maintenant, tout cela date bien sûr d'une époque où l'énergie coûtait peu. Concrètement, le mazout. La Belgique est un pays pétrolier. Le gaz naturel hollandais ne circule pas, il passe simplement la frontière. En d'autres termes, compte tenu de l'approvisionnement en pétrole bon marché, nous faisions peu d'efforts pour évaluer les différents consommateurs. Il n'y avait de compteurs nulle part". Lorsqu'il a demandé à Hans-Georg Baunach de venir à Limburg en octobre 2007, suite à la rénovation à Cologne, celui-ci a tout d'abord recommandé d'installer des compteurs d'heures de fonctionnement et d'impulsions sur le générateur de vapeur et sur la chaudière. Le générateur de vapeur maintenait d'une part les cuves à double paroi de la production à température de service et alimentait d'autre part le chauffe-eau instantané pour la production d'eau chaude. Cette eau chaude devait à son tour être disponible en permanence à une température assez élevée afin d'ajouter spontanément, à des moments non programmés, 300 à 700 litres à haute température aux produits chimiques et aux poudres dans les cuves d'agitation.

La surface de production chauffée s'étend sur 6.000 m2En partie pour des raisons de protection contre les explosions. Dans les zones à risque, seuls des appareils adaptés à la protection contre les explosions peuvent être installés. Côté chauffage, les souffleries d'air chaud s'imposaient alors comme aujourd'hui. L'ancienne et la nouvelle chaudière à mazout alimentaient leur échangeur de chaleur eau/air par une seule ligne de départ et de retour, qui partait de la chaufferie en diamètre nominal 100 et se ramifiait largement dans les différents bâtiments.

Durée de combustion d'une seule minute

"D'une part, nous avons constaté, grâce aux mesures, que la chaudière n'avait à aucun moment atteint ne serait-ce que 50% de charge pendant deux périodes de chauffage, alors que la chaudière à vapeur ne couvrait que ses pertes de disponibilité avec la majeure partie de son combustible. D'autre part, il était évident, notamment grâce aux réclamations des employés, qu'il ne servait absolument à rien de chauffer les parties de ces zones de travail exposées aux courants d'air avec de l'air tempéré comme par le passé. La ventilation emportait immédiatement la chaleur. Le renouvellement permanent devait coûter immensément cher, sans que nous l'ayons calculé en détail. Au lieu de la ventilation, nous avons donc fait installer des panneaux rayonnants au plafond directement au-dessus de certains postes de travail. Ainsi, nous chauffons désormais les zones critiques par rayonnement. Ces panneaux sont également alimentés par le départ commun de la chaudière à mazout", explique Hans-Georg Baunach en décrivant l'un des péchés énergétiques d'autrefois et le remède apporté.

Figure 5 : Température de départ jusqu'à 85 °C provenant de la chaudière fioul à condensation (Viessmann Vitoplex) d'une puissance de 700 kW

Revenons à l'analyse de la situation actuelle, aux heures de fonctionnement et au nombre de cycles : le surdimensionnement de l'ancienne chaudière (qui s'est avéré par la suite être de 1,4 MW) dépassait tout ce que l'on pouvait imaginer. Même au plus fort de l'hiver, elle faisait de longues pauses et lorsqu'elle fonctionnait, c'était entre une et dix minutes maximum. Malgré cela, le personnel se douchait littéralement à l'air chaud sur les lieux de travail.

Au lieu de l'installation de chauffage au mazout inefficace, c'est aujourd'hui une installation au mazout à condensation de 700 kW (Viessmann) qui alimente les récepteurs d'eau de chauffage. Pour être efficace même en charge partielle, elle a été équipée d'un brûleur Weishaupt à deux allures.

Soudure comme pansement d'urgence

Des pertes superflues ont également été constatées sur des sections plus petites du réseau. La circulation vers le robinet d'eau chaude de l'évier utilisé sporadiquement dans le laboratoire situé à une centaine de mètres pompait de l'eau chaude pendant 24 heures, et le générateur de vapeur basse pression sous la forme d'une vieille chaudière en fonte colossale restait la plupart du temps inutilement sous vapeur, uniquement pour pouvoir fournir à tout moment de la chaleur utilisée sporadiquement. Jusqu'à ce qu'il finisse par se fissurer. Il a dû rester en service pendant quelques semaines avec un pansement d'urgence en forme de soudure avant d'être remplacé par une unité moins de deux fois plus petite.

Autres mesures en bref : le constructeur d'installations Karremans NV de Zonhoven, en Belgique, a coupé la conduite vers le laboratoire éloigné et a vissé un chauffe-eau électrique instantané séparé sous l'évier. Pour l'alimentation en eau chaude de l'usine, il a installé un réservoir de 1000 litres chauffé par une gaine, relativement modeste, avec une chaudière à mazout à condensation séparée d'environ 20 kW seulement (Vaillant).

Figure 6 : station "rendeMIX". Pour la fonction, voir l'encadré "Schéma chauffage".

Comme la production n'est tirée que deux fois par jour, il reste quatre heures aux 20 kW pour recharger le ballon. Parallèlement, la puissance de la chaudière à mettre à disposition toute l'année pour la production d'eau chaude est ainsi réduite à une fraction de ce qu'elle était à l'origine.

Schéma chauffage

Le schéma explique le circuit du chauffage avec le circuit de ventilation et le circuit de radiateurs. La chaudière fioul à condensation de type Viessmann Vitoplex 200 (700 kW) équipée d'un brûleur Weishaupt à deux allures doit en premier lieu assurer une température de départ en fonction de la température extérieure d'au moins 45 °C à 85 °C pour le chauffage à air chaud (LU). Le dimensionnement est basé sur un étalement 85/45 °C. En réalité, le taux de réponse devrait être d'environ 50 °C. La chaudière se compose d'une chaudière à condensation et d'un échangeur de chaleur latent placé en aval. Son départ dessert directement (commandé par le brûleur) le circuit principal avec une conduite NW 100.

La philosophie du circuit rendeMIX consiste à créer des gradients de température élevés. L'une des erreurs du passé a été de regrouper les retours froids et chauds et de les renvoyer ensemble à la chaudière, en se basant sur le raisonnement suivant : Si l'on isole suffisamment les tuyaux, il n'y a pas de perte de chaleur et la chaudière n'a donc pas besoin d'en fournir autant. C'est vrai dans une certaine mesure, mais en raison du manque de différences de température, il n'est malheureusement plus possible de récupérer la chaleur résiduelle d'un fluide plus chaud à l'aide d'un fluide plus froid pour éventuellement chauffer avec la seule température du mélange. Ce n'est que depuis l'introduction de la technique de condensation et de l'acceptation de différents niveaux de température que la technique de chauffage ne recueille pas l'énergie de retour dans un seul pot, mais la sépare en différents pots d'anergie et d'exergie.

Du côté de la robinetterie, l'aiguillage le plus élégant pour cela est sans doute le procédé "rendeMIX". Dans le circuit du radiateur (roue) du schéma de commande, les deux collecteurs mélangeurs 250 3×2 VL 5 au point 7 prennent l'eau de retour du ventilateur de 45 oC et envoyer le retour du radiateur de 35°C dans l'échangeur de chaleur latent RL2 via le point 2. Le départ de 60 °C mélangent le "rendeMIX" du retour de ventilateur à 45 grains plus un coup de départ à 85 grains (via le point 1).

L'échangeur de chaleur latent (en aval de RL2) pousse les gains de condensation dans la conduite de retour RL1. L'image ne le montre pas directement, mais le système hydraulique semble indiquer que le retour RL2 s'écoule dans le retour RL1 via l'échangeur de chaleur latent, pour être ensuite ramené à la température de départ de 85°C via la chaudière à mazout. °C.

Avant d'être mélangée à RL2, RL1 a atteint la température de 45 à 50 oC, en fonction du réglage des thermostats de retour (vanne RTB) des ventilateurs d'air chaud. Comme nous l'avons déjà dit dans le texte principal, la vanne RTB bloque le retour du ventilateur au-dessus de 45 à 50 °C. La pression différentielle qui s'ensuit permet, à l'aide de la pompe régulée à haut rendement, de réduire la quantité d'eau en circulation dans le circuit du ventilateur, tout en maintenant un Delta-T constant.

Le rCOL 3×8 - 2 inférieur n'est en principe qu'un répartiteur. Il est surmonté des deux types DN25 3×2 VL 5. Trois fois deux signifie : trois raccords entrants (2 - 7- 1) et deux raccords sortants (6 - 5). Le chiffre supplémentaire 5 donne simplement une indication sur la pompe de circulation pouvant être directement bridée sur le départ (5).

A droite, le troisième rectangle gris intitulé sBox DN25 2×2 VL 3indique le circuit de chauffage non régulé pour la production d'eau chaude sanitaire (réserve). En cas de besoin, celle-ci peut être assurée par la chaudière de 700 kW. Le module comprend la pompe de circulation avec le dispositif anti-thermosiphon, les thermomètres et la fonction de vanne d'arrêt, mais alimente son retour dans la chambre centrale du collecteur, de sorte qu'il s'unit au retour de l'aérotherme de 50 gr et reste séparé du retour de radiateur de 30 gr.

Le chauffe-eau de 1.000 litres (image 2) est chauffé au choix par la chaudière à mazout à condensation de Vaillant (icoVIT) d'une puissance de 19 kW ou par la chaudière Viessmann de 700 kW qui alimente également le circuit de ventilation. Dans ce contexte, le terme "alternatif" dépend de la situation de fonctionnement actuelle. Pendant que la chaudière principale produit la chaleur pour le circuit de ventilation, elle peut également charger l'accumulateur. La planification a également intégré dans ce schéma un limiteur de température de retour afin de garantir à la fois un fonctionnement à condensation dans la chaudière Vaillant et de stabiliser l'hydraulique dans le circuit principal - si le générateur de chaleur Viessmann dessert le ballon - aux 45 à 50 °C mentionnés.

Le nouveau générateur de vapeur alimenté au mazout n'a plus rien à voir avec la production d'eau chaude. Il alimente uniquement les réservoirs de mélange en service et adapte ainsi ses heures de fonctionnement au besoin de vapeur réellement nécessaire, selon le principe du chauffe-eau instantané, pauvre en eau et donc économe en énergie (type Clayton EO-10, puissance 100 kW, pression de service réglable jusqu'à 7 bar, production de vapeur à 1 bar 157 kg/h), ce qui minimise également les pertes en attente.

Voici en quelques mots l'assainissement hydraulique et technique de l'approvisionnement des trois circuits chauffage, eau chaude et vapeur, respectivement quatre avec le chauffe-eau électrique instantané dans le laboratoire non protégé contre les explosions. Le plan directeur remanié promettait déjà une réduction considérable de la consommation.

Optimisation avec des distributeurs mixtes

Figure 7 : les ventilateurs existants n'ont pas été remplacés, mais ils ont été rendus compatibles avec la condensation grâce à des vannes thermostatiques servant de limiteurs de température de retour.

En outre, une subtilité technique de régulation du schéma de chauffage devrait se traduire en outre par des économies. Le titre long de cette mesure est le suivant : "Optimisation de l'installation de chauffage de l'entreprise Chemoplast NV - Fonctionnement efficace de la chaudière à condensation réduite grâce à la transformation en un distributeur à trois chambres avec utilisation du retour pour deux circuits de radiateurs régulés avec 'rendeMIX' ainsi que S-Box pour le chargement du réservoir d'eau chaude". Derrière ce terme se cache en fin de compte le schéma hydraulique particulier de la société HG Baunach GmbH & Co. KG, basé sur les collecteurs mélangeurs multi-voies "rendeMIX". Ceux-ci permettent de monter en série des circuits haute et basse température et de transformer ainsi le retour d'un circuit haute température en départ d'un circuit basse température, les sections d'équilibrage internes et externes de l'installation "rendeMIX" équilibrant correctement les différents volumes d'eau.

Figure 8 : ... ainsi qu'avec des convertisseurs de fréquence pour la régulation de la vitesse des ventilateurs

Le procédé a déjà fait ses preuves plusieurs milliers de fois dans la construction de logements, en permettant de coupler des radiateurs (haute température) avec un chauffage par le sol (basse température). Premièrement, cela permet un grand écart de température et donc, en règle générale, une réduction de moitié du volume d'eau à faire circuler. Deuxièmement, l'eau de retour, désormais fraîche et souvent nettement inférieure à 30 °C, se condense. oC dans l'échangeur de chaleur à condensation de la chaudière, les gaz de combustion sont évacués bien en dessous du point de rosée, de sorte que la chaleur latente n'est pas perdue. Ce n'est que si la température de retour est suffisamment basse que la chaudière à condensation peut remplir sa mission, à savoir rendre la chaleur de condensation utilisable à des fins de chauffage.

Deux raccords de retour

Chez Chemoplast NV, à Europark en Flandre, le circuit de ventilation commandé par la température extérieure est le circuit haute température. La chaudière fioul à condensation se compose ici précisément de deux éléments, une chaudière à condensation et un échangeur de chaleur latent séparé dans le circuit des fumées. HG Baunach GmbH & Co. KG a choisi cette combinaison afin de pouvoir opérer avec deux raccords de retour, l'un sur la chaudière, l'autre sur le condenseur. L'avantage de ces deux retours s'explique de la manière suivante :

Il faut d'abord dire que vers les ventilateurs des ateliers - ils n'ont pas été remplacés, mais leurs ventilateurs ont été limités en vitesse de rotation - un immense volume d'eau allant jusqu'à 85 oC de température de départ circule. Cette température commandée par les conditions météorologiques doit pouvoir atteindre ce niveau pour produire suffisamment d'air chaud. En outre, l'entreprise de chauffage Karremans a installé une vanne thermostatique comme limiteur de température de retour directement derrière chacun des quelque 30 ventilateurs. Son thermocouple ferme la vanne lorsque la température de retour dépasse 45 à 50°C en raison d'une consommation de chaleur trop faible. oC grimpe. L'étranglement qui en résulte envoie un signal à la pompe de circulation régulée, via l'augmentation de la pression différentielle, pour qu'elle adapte son débit en conséquence, afin que les autres ventilateurs n'en soient pas affectés.

Ce circuit commence et se termine dans la chaudière à valeur calorifique. Le circuit de retour, avec les 45 à 50 oC ne permet pas l'utilisation de la condensation, car le point de rosée du fioul EL est de 48 oC. En outre, de par sa construction, aucune condensation ne peut se produire dans la chaudière à condensation, car cette partie de la chaudière n'est pas du tout conçue pour cela et c'est la raison pour laquelle elle dispose de l'élévation du retour prescrite par mesure de sécurité.

Chemoplast NV

Dans les années 70, le gouvernement belge a fermé les mines de charbon du Limbourg. En compensation, le pays a encouragé l'industrialisation dans la région. Bien entendu, l'offre ne pouvait pas couvrir les besoins en emplois. En revanche, le marché de l'emploi en Allemagne était à l'époque dans la situation inverse. La République fédérale était en train de se construire, le miracle économique était en plein essor et il y avait partout un manque d'ouvriers. Un entrepreneur allemand de Bergisch-Gladbach, qui fabriquait déjà depuis 1936 des polis pour voitures et d'autres produits pour le nettoyage extérieur et intérieur des véhicules, a donc déménagé son entreprise de production à Houthalen. Il y avait suffisamment de main-d'œuvre, le niveau des salaires était correct et, pour les livraisons dans toute l'Allemagne et l'Europe, cela ne faisait aucune différence que les camions partent de Cologne ou de Bensberg pour livrer en France ou au Portugal ou qu'ils partent du Limbourg belge. L'administration et l'exploitation restaient en Allemagne.

Lorsque l'automobiliste allemand a cessé de laver délicatement à la main son enfant chéri, la carrosserie, avec du cuir et un chiffon sec, et que les stations de lavage ont donc supplanté les produits de lavage à la main, Chemoplast NV a élargi sa gamme de produits aux produits de nettoyage pour l'industrie, les chemins de fer et les entreprises de transport. Presque tous les trains des Pays-Bas, y compris les trains de banlieue, utilisent les produits de Houthalen. Les trains de banlieue et les métros de Vienne retrouvent également leur éclat grâce aux produits "Starcare" du Limbourg, les locomotives Siemens du Transsibérien ou le train rapide russe de Saint-Pétersbourg à Moscou.

En 2012, Chemoplast NV a acheté le savoir-faire, les formules et les licences d'une entreprise qui compte les constructeurs automobiles parmi ses clients. Dans cette entreprise, la gestion de la qualité implique un nettoyage minutieux des robots de peinture après chaque changement de couleur. Cela se fait à l'aide d'un solvant spécial composé de différentes combinaisons. Grâce à cette extension, l'entreprise germano-belge prévoit une augmentation de son chiffre d'affaires de 30 à 40 pour cent dans les années à venir. Elle est également en train de s'établir de plus en plus comme fournisseur OEM pour les fabricants de produits de nettoyage qui souhaitent maintenir leurs capacités à un niveau de base.

Valeur calorifique garantie

85 à 90 % de la chaleur de départ est utilisée par les ventilateurs, 10 à 15 % par les radiateurs dans les bureaux et dans les sanitaires et vestiaires. Pour ces émetteurs de chaleur, une répartition 60/40 suffit. oC. Cet appariement ne signifie rien d'autre que le fait que, dans la majorité de la période de chauffage, le retour se situe quelques ou plusieurs degrés en dessous des 40 oC se déplace. Seul le retour du radiateur débouche donc dans le condenseur. Il abaisse la température des gaz d'échappement à 33-35°C en moyenne. oC. L'échangeur de chaleur latent est donc en mesure d'extraire des gaz de combustion une grande partie des 10 % d'énergie résiduelle qui s'échapperaient sans lui par la cheminée.

La stratégie de retour décrite avec utilisation de la condensation ne fonctionne toutefois qu'avec les mélangeurs "rendeMIX", à la fois comme couplage entre les deux circuits de chauffage et comme diviseur de débit. Le système hydraulique de l'installation de chauffage de Chemoplast NV est tel qu'un volume partiel du retour à température plus élevée du circuit de ventilation alimente le circuit de radiateurs à température plus basse. Si ce dernier exige une température de départ de 60 °C en plein hiver, le rendeMIX augmente la température source de 45 à 50 °C en ajoutant de l'eau de chaudière chaude provenant du départ du circuit de ventilation. Pendant la saison de chauffage, la plupart des pièces chauffées par des radiateurs devraient toutefois se contenter d'une eau de ventilation de 45 à 50 °C, qui peut encore être abaissée, le cas échéant, en y ajoutant l'eau de retour de la maison.

Image 9 : Chaudière à mazout à condensation de 19 kW (Vaillant icoVIT) pour la production d'eau chaude toute l'année

Figure 10 : L'échangeur de chaleur latent externe derrière la chaudière à mazout (tout à droite, Vitotrans de Viessmann) permet de raccorder un retour de chauffage séparé et donc d'utiliser la condensation à des températures de départ élevées (explication voir texte). La boîte de fumées gris argenté entre l'échangeur et la chaudière compense simplement les différences de hauteur entre la sortie de la chaudière et l'entrée de l'échangeur de chaleur.

L'ensemble des gaz de combustion quitte la chaudière à mazout par le condenseur fixé par bride. Du point de vue de l'approvisionnement, celui-ci fait office de générateur de chaleur pour les radiateurs - en réalité, avec pour résultat que le gain de condensation suffit à lui seul à couvrir une grande partie des besoins en chaleur des locaux sociaux et des bureaux.

Début de la rénovation il y a 6 ans

En 2007, Werner Sauer s'est convaincu qu'il fallait faire quelque chose. En novembre, l'enregistrement des données sur les deux générateurs de chaleur a commencé, suivi en été 2008 par les premières mesures hydrauliques, comme l'installation de panneaux rayonnants au plafond, la mise à niveau des limiteurs de température de retour et l'installation d'une pompe régulée à haut rendement. En 2009, l'analyse des données mesurées a révélé l'énorme surdimensionnement de la chaudière et du générateur de vapeur et, l'été suivant, en 2010, les travaux de transformation du réseau hydraulique ont été achevés par l'installation de régulateurs de vitesse pour les aérothermes. Ces mesures ont non seulement permis de réduire la consommation annuelle de fioul d'environ 60.000 l à 50.000 l, soit environ 15%, mais aussi d'augmenter le delta T du circuit de ventilation de 2K à 20K. Selon Hans-Georg Baunach, ce n'est qu'à ce moment-là que les conditions ont été réunies pour affiner et mettre en œuvre les plans de conversion à une chaudière à condensation adaptée aux besoins et à une distribution de chaleur à condensation. Le coup d'envoi a été donné au printemps 2011 par la fuite de l'ancien générateur de vapeur : l'opération d'urgence "remplacement de la chaudière, y compris la distribution de chaleur, la production d'eau chaude et la production de vapeur" a réussi pendant la période de chauffage en cours, mais la régulation complète n'a été mise en service qu'au début de l'été 2012. En se basant sur les intervalles de temps entre les remplissages des réservoirs, il a été possible de prévoir, après quelques mois seulement, un nouveau "rendement" de 20 à 25 pour cent, c'est-à-dire une nouvelle réduction de la consommation de mazout de 50.000 à 40.000 litres par an en moyenne.

Aujourd'hui 40.000 au lieu de 60.000 l de mazout

Cette fourchette ne devrait pas encore être un maximum, car le réglage de la régulation, en particulier, présente encore un potentiel d'optimisation. "Je pars du principe qu'au final, non seulement nous économiserons plus d'un tiers de fioul, mais que la consommation d'électricité sera également considérablement réduite, car la pompe régulée à haut rendement ne pourra déployer pleinement ses effets qu'avec l'installation des limiteurs de température de retour", explique Hans-Georg Baunach.

En ce qui concerne la régulation de la vitesse des ventilateurs, il convient de préciser que les vannes thermostatiques servant de limiteurs de température de retour assurent, en combinaison avec la pompe à régulation de pression différentielle, un équilibrage thermohydraulique : si la vanne réduit le débit en raison de températures de retour trop élevées, la température de retour reste constante même si les ventilateurs des aérothermes sont arrêtés par des thermostats d'ambiance électriques. Mais la puissance thermique est alors réduite pendant le fonctionnement des ventilateurs, ce qui entraîne des "courants d'air froids" si la vitesse de rotation du ventilateur reste élevée. Tant que la puissance thermique nécessaire peut être fournie, la réduction de la vitesse de rotation du ventilateur présente les avantages suivants :

- Température de sortie de l'air plus élevée

- Moins de vitesse d'air, donc moins de poussière

- Moins d'émissions sonores

- Utilisation plus uniforme des surfaces de chauffe.

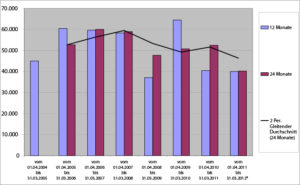

Figure 11 : Par rapport à l'année de base 2007 (années allant du 01.04. de chaque année au 31.03. de l'année suivante), l'année précédant le début des travaux de rénovation, l'assainissement hydraulique a déjà permis de réduire la consommation de fioul de 60.000 litres à 50.000 litres entre 2008 et 2010. Le remplacement ultérieur de l'ancienne installation par une chaudière moderne au fioul à condensation (mise en service en décembre 2012) a permis d'économiser encore 10.000 litres de fioul. Le conseiller Hans-Georg Baunach et le constructeur d'installations Karremans "n'y voient pas encore la fin de la partie" (Baunach). Ils s'attendent à une augmentation encore plus importante de l'efficacité à la fin de cette période de chauffage, la première au cours de laquelle le chauffage sera entièrement assuré par la nouvelle installation, régulation comprise.

Échec à l'hydraulique désordonnée

Le dernier point en particulier ne doit pas être sous-estimé pour l'efficacité de l'installation : Plus la chaleur totale passe régulièrement par le goulot d'étranglement de l'ensemble des surfaces de chauffe, plus le delta T nécessaire à cet effet entre l'eau et l'air est faible. Celui-ci influence en effet particulièrement la température de retour et donc le rendement de l'utilisation de la condensation. C'est donc le plus souvent du côté de l'installation que se décide si la chaudière peut fonctionner en mode condensation.

Hans-Georg Baunach résume : "Du point de vue de la technique de chauffage, de nombreux sites industriels devraient être un champ en friche. Voyez les choses ainsi : chaque 100 litres de mazout économisés soulage l'atmosphère d'environ 250 kg de dioxyde de carbone. Il suffit d'avoir ces chiffres à l'esprit. Si le législateur réglementait ou encourageait rigoureusement l'utilisation de l'ancien combustible dans ce domaine, l'Allemagne et l'UE pourraient facilement atteindre tous les objectifs de Kyoto. Bien entendu, nous aussi, le secteur du chauffage, ne devons pas perdre notre réputation. Il est inacceptable que les chaudières à condensation fonctionnent principalement en mode "pouvoir calorifique". Nous, les fabricants et les fournisseurs de composants, offrons en association avec la planification toutes les possibilités techniques pour mettre de l'ordre dans l'hydraulique".

Consommation d'énergie mesurée du bâtiment

Figure 12 : Le passeport énergétique le révèle : pour une surface chauffée de 6.000 m², une utilisation annuelle de 40.000 l de mazout avec une consommation d'énergie de 67 kWh/m²-a) et une émission de CO2 de 18 kg/m²-a correspond pratiquement à un standard de maison à basse énergie - pour un bâtiment des années 1960 avec ventilation forcée dans la zone de travail protégée contre les explosions !

Chemoplast NV Houthalen (Belgique)

Montant de l'investissement : 240 000,- €.

Économies de coûts : 12.000,-€.

Flux de trésorerie : 5%

HG Baunach GmbH & Co. KG

Courrier électronique : info@baunach.net

Page d'accueil : www.baunach.net