Aumento del profitto

Rinnovamento della tecnologia di riscaldamento con l'esempio di Chemoplast NV

Rinnovamento della tecnologia di riscaldamento con l'esempio di Chemoplast NV

È probabile che l'UE e la Germania possano Obiettivi di Kyoto se tutti i produttori analizzassero regolarmente i propri costi energetici e fossero in grado di classificarli. Certo, le grandi lo fanno, le medie imprese meno. Esempio: un imprenditore tedesco con un'attività in Belgio ha recentemente scosso la testa per la sorpresa. I risultati della ristrutturazione della sua casa di Colonia gli avevano aperto gli occhi su ciò che probabilmente aveva regalato per anni nel Limburgo, nelle Fiandre.

Immagine 1: vecchio impianto sovradimensionato con generatore di vapore da circa 400 kW e caldaia da 1,4 MW. A destra, il proprietario di Chemoplast Werner Sauer.

Chi promette e vende efficienza di condensazione dovrebbe anche garantirla. In altre parole, l'impianto idraulico deve essere regolato con precisione in modo che il gas di scarico condensi effettivamente il suo calore latente. Passando dal potere calorifico al potere di condensazione, il produttore del sistema di solito elimina i difetti grossolani della rete, ma spesso non riconosce come realizzare collegamenti idraulici intelligenti. Di conseguenza, un prezioso potenziale rimane solitamente non riconosciuto e inutilizzato.

Tutto inizia con l'analisi della situazione attuale

Le aziende e i progettisti più esperti non si affidano quindi a ciò che è stampato nei documenti per i grandi complessi. Collegano i dispositivi di misura e controllano la pressione e la portata. In caso di ristrutturazione di impianti esistenti, non possono comunque fare a meno di questa acquisizione di dati, se non vogliono riportare gli errori del passato nel retrofit. Gli errori del passato consistono solitamente in tubi, pompe e raccordi sovradimensionati. Questi compensavano le debolezze della tecnologia di controllo a un costo di pochi pfennig per kilowattora, indipendentemente dal consumo energetico dell'azienda.

Per anni l'imprenditore Werner Sauer non ha pensato all'efficienza dei sistemi di generazione di energia della sua azienda di detergenti. Sebbene i suoi detergenti puliscano tutti i treni suburbani di Vienna, i treni Siemens sulla rotta transiberiana e i robot di verniciatura dell'industria automobilistica - che devono essere risciacquati accuratamente dopo ogni cambio di colore - "non eravamo così interessati a mantenere l'aria pulita", ammette il proprietario della Chemoplast NV di Houthalen nel Limburgo, in Belgio.

Figura 2: Distribuzione del calore vecchio

La fabbrica, comprese le sue attrezzature tecniche, risale agli anni '60. Dopo aver ristrutturato la sua abitazione privata, il renano si rese conto della necessità di un completo rinnovamento energetico. L'architetto di Colonia Wilhelm Riphahn, rappresentante del "Neues Bauen" nella tradizione dello stile Bauhaus, che aveva arricchito il panorama della città cattedrale negli anni '20 con la "Bastei" sul Reno e negli anni '50 con il teatro dell'opera, aveva progettato una sorta di torre residenziale come edificio residenziale: con finestre parzialmente arrotondate in vetro singolo, che potevano essere sostituite con vetri isolanti solo a costi infiniti, con una spessa protezione monumentale per la facciata esterna relativamente sottile e con radiatori ad alta temperatura per fornire calore.

Il driver dei costi nascosti

Hans-Georg Baunach, amico e consulente del proprietario della casa e sviluppatore dei miscelatori "rendeMIX", a un certo punto ha interrotto il circuito ad alta temperatura dai bagni e da altre aree che nel frattempo erano state dotate di riscaldamento a pavimento. I miscelatori a più vie di Baunach hanno ottimizzato l'idraulica del progetto Riphahn. Quando il bilancio, dopo i primi inverni freddi, mostrò che la conversione aveva ridotto sensibilmente la bolletta del gas naturale, questi risparmi ricordarono a Werner Sauer le sue carenze nella fabbrica in Belgio. Lì aveva scosso la testa di fronte ai costi operativi mensili, ma li aveva accettati come un dato di fatto. In uno stabilimento di produzione con molte posizioni, non erano un fattore di costo riconoscibile. Non c'era carenza di calore, né di acqua calda. Perché mettere in discussione la tecnologia?

Figura 3: Generatore di vapore alimentato a olio combustibile rinnovato (principio del flusso continuo) per il riscaldamento dei serbatoi di miscelazione in produzione secondo le necessità, produzione di vapore a 1 bar 157 kg/h

Nella sua casa ristrutturata a Colonia, tuttavia, ha scoperto ciò che probabilmente stava regalando di anno in anno a Houthalen. Naturalmente, nell'analizzare la situazione attuale nelle Fiandre è emerso il tipico problema dei vecchi edifici. Mancavano documenti, cifre esatte e schemi elettrici. "Ci siamo trovati di fronte a una caldaia a gasolio, di cui abbiamo scoperto la potenza solo in seguito. La targhetta dei valori si era disintegrata. In seguito si è scoperto che era di 1,4 megawatt. Inoltre, nei documenti non abbiamo trovato nulla sul generatore di vapore a olio. Dopo alcuni ricalcoli e riflessioni, è risultato che forniva una potenza stimata di 400 kW. Tutto ciò che è stato detto sul fabbisogno di acqua calda per la produzione è stato "Abbiamo bisogno di grandi quantità di almeno 80°C". Il significato reale rimaneva vago", ricorda il proprietario della fabbrica.

Ore di funzionamento e contatore di impulsi

Figura 4: Pannelli radianti a soffitto riscaldati ad acqua calda invece che ad aria calda nell'area di lavoro a ventilazione forzata

"Naturalmente tutto ciò deriva da un'epoca in cui l'energia costava poco. In particolare, il gasolio da riscaldamento. Il Belgio è un paese petrolifero. Il gas naturale olandese non scorre, si limita a passare il confine. In altre parole, vista l'offerta di petrolio a basso costo, abbiamo fatto poco per stimare i singoli consumatori. Non c'erano contatori da nessuna parte". Quando nell'ottobre 2007 chiese a Hans-Georg Baunach di venire a Limburg dopo la ristrutturazione a Colonia, la prima cosa che gli consigliò fu di installare dei contatori di ore di funzionamento e di impulsi sul generatore di vapore e sulla caldaia. Da un lato, il generatore di vapore manteneva a temperatura di esercizio i tini a doppia parete in produzione e, dall'altro, alimentava lo scaldacqua istantaneo per la preparazione dell'acqua calda. Quest'ultima, a sua volta, doveva essere costantemente disponibile a una temperatura piuttosto elevata per aggiungere spontaneamente 300-700 litri di acqua ad alta temperatura ai prodotti chimici e alle polveri nei serbatoi di miscelazione in momenti non programmati.

L'area di produzione riscaldata copre 6.000 m2Alcuni di essi sono a ventilazione forzata per motivi di protezione dalle esplosioni. Solo i dispositivi antideflagranti possono essere installati in aree pericolose. Per quanto riguarda il riscaldamento, le soffianti ad aria calda erano un'opzione allora come oggi. I loro scambiatori di calore acqua/aria erano alimentati dalla vecchia e sono alimentati dalla nuova caldaia a gasolio tramite un'unica linea di mandata e ritorno, che parte dal locale caldaia di diametro nominale 100 e si dirama nei vari edifici.

Tempo di registrazione di un singolo minuto

"Da un lato, le misurazioni hanno mostrato che la caldaia non ha mai raggiunto un utilizzo di 50% in nessun momento durante i due periodi di riscaldamento, mentre la caldaia a vapore copre solo le perdite di standby con la maggior parte del suo combustibile. D'altra parte, era ovvio, anche a causa delle lamentele dei dipendenti, che non aveva alcun senso riscaldare le parti di queste aree di lavoro piene di correnti d'aria con aria temperata come in passato. La ventilazione portava via immediatamente il calore. La ventilazione permanente doveva costare un'enormità senza che l'avessimo calcolata nel dettaglio. Invece della ventilazione, abbiamo quindi installato pannelli radianti a soffitto direttamente sopra alcune postazioni di lavoro. Ora riscaldiamo le zone critiche con l'irraggiamento. Questi pannelli sono alimentati anche dal flusso comune della caldaia a gasolio", dice Hans-Georg Baunach, descrivendo uno dei precedenti peccati energetici e il relativo rimedio.

Figura 5: Temperatura di mandata fino a 85 °C dalla caldaia a condensazione a gasolio (Viessmann Vitoplex) con potenza di 700 kW

Tornando all'analisi vera e propria, alle ore di funzionamento e al numero di cicli: il sovradimensionamento della vecchia caldaia (che in seguito si rivelò essere di 1,4 MW) era oltre ogni immaginazione. Anche in pieno inverno, faceva lunghe pause e quando funzionava, lo faceva per un tempo che andava da uno a un massimo di dieci minuti. Nonostante ciò, il personale alle postazioni di lavoro veniva letteralmente sommerso dall'aria calda.

Al posto dell'inefficiente sistema di riscaldamento a gasolio, un impianto a condensazione da 700 kW (Viessmann) alimenta ora le utenze dell'acqua di riscaldamento. È stato dotato di un bruciatore Weishaupt a due stadi per garantire un funzionamento efficiente anche a carico parziale.

Cucitura a saldare come medicazione d'emergenza

Perdite superflue sono state causate anche da sezioni di rete più piccole. Per esempio, la circolazione verso il rubinetto dell'acqua calda del lavabo del laboratorio, usato sporadicamente, a un centinaio di metri di distanza, pompava acqua calda per 24 ore, e il generatore di vapore a bassa pressione, sotto forma di una vecchia e colossale caldaia in ghisa, rimaneva inutilmente sotto vapore per la maggior parte del tempo, solo per poter fornire il calore sporadicamente necessario in qualsiasi momento. Finché non iniziò a mostrare delle crepe. Dovette rimanere in servizio per qualche settimana con una benda d'emergenza sotto forma di cucitura saldata prima di essere sostituita da un'unità grande meno della metà.

Altre misure in breve: il costruttore di impianti Karremans NV di Zonhoven, in Belgio, ha tagliato la tubatura del laboratorio lontano e ha imbullonato uno scaldacqua elettrico istantaneo separato sotto il lavabo. Per rifornire lo stabilimento di acqua calda, ha installato un bollitore da 1.000 litri con riscaldamento a camicia relativamente modesto e una caldaia a condensazione a gasolio separata, ora di soli 20 kW (Vaillant).

Figura 6: Stazione "rendeMIX". Per il funzionamento, vedere il riquadro "Schema di riscaldamento".

Dato che la produzione si limita a due rubinetti al giorno, i 20 kW hanno quattro ore per ricaricare il bollitore. Allo stesso tempo, la potenza della caldaia da fornire per il riscaldamento dell'acqua calda durante tutto l'anno si riduce a una frazione di quella originale.

Schema di riscaldamento

Lo schema illustra il circuito dell'impianto di riscaldamento con il circuito del ventilatore e il circuito del radiatore. La caldaia a condensazione a gasolio Viessmann Vitoplex 200 (700 kW) con bruciatore Weishaupt a due stadi deve mantenere in primo luogo una temperatura di mandata compensata dalle condizioni atmosferiche di almeno 45 °C fino a 85 °C. °C per il riscaldamento ad aria calda (LU). Il progetto si basa su una diffusione di 85/45 °C. Di fatto, però, il tasso di risposta si aggirerà probabilmente intorno al 50 °C. La caldaia è costituita da una caldaia a potere calorifico e da uno scambiatore di calore latente a valle. Il suo flusso serve direttamente il circuito principale (controllato dal bruciatore) con un tubo NW 100.

La filosofia del circuito rendeMIX consiste nel creare gradienti di temperatura elevati. Uno degli errori del passato è stato quello di combinare i ritorni freddo e caldo e restituirli alla caldaia insieme, secondo il pensiero: Se si isolano sufficientemente i tubi, non si perde calore e la caldaia non deve spingere più di tanto. Questo è vero fino a un certo punto, ma a causa della mancanza di differenze di temperatura, purtroppo non è più possibile recuperare il calore residuo da un fluido più caldo con l'aiuto di un fluido più freddo, in modo da ottenere un riscaldamento uniforme con la sola temperatura della miscela. Solo con l'introduzione della tecnologia delle caldaie a condensazione e della condensazione, nonché con l'accettazione di diversi livelli di temperatura, la tecnologia del riscaldamento non raccoglie più l'energia di ritorno in un unico vaso, ma la separa in diversi vasi di anergia ed exergia.

Per quanto riguarda le valvole, la commutazione più elegante è probabilmente il metodo "rendeMIX". Nel circuito del radiatore (ruota) dello schema di commutazione, i due distributori miscelatori 250 3×2 VL 5 al punto 7 prelevano l'acqua di ritorno del ventilatore da 45 oC e inviare il flusso di ritorno del radiatore di 35°C attraverso il punto 2 nello scambiatore di calore latente RL2. Il flusso di 60 °C miscelare il "rendeMIX" dal ritorno del ventilatore a 45 griglie più un'iniezione di flusso a 85 griglie (tramite il punto 1).

Lo scambiatore di calore latente (dietro RL2) spinge i guadagni del condensatore nella linea di ritorno RL1. L'immagine non lo mostra direttamente, ma l'impianto idraulico si presenta così: il ritorno RL2 fluisce attraverso lo scambiatore di calore latente nel ritorno RL1 e poi torna alla temperatura di mandata di 85°C attraverso la caldaia a gasolio. °C da sollevare.

Prima della miscelazione con RL2, RL1 ha una temperatura di 45 - 50 oC, in base all'impostazione dei termostati di ritorno (valvola RTB) dei ventilatori di aria calda. Come già accennato nel testo principale, la valvola RTB blocca il flusso di ritorno del ventilatore al di sopra dei 45-50 °C. L'aumento della pressione differenziale che ne consegue assicura che il volume di acqua circolante nel circuito del ventilatore sia regolato con l'ausilio della pompa ad alta efficienza controllata - a un delta T costante.

Il distributore inferiore rCOL 3×8 - 2 è fondamentalmente un distributore. Su di esso sono montati i due tipi DN25 3×2 VL 5. Tre volte due significa: tre connessioni in entrata (2 - 7 - 1) e due in uscita (6 - 5). Il numero aggiuntivo 5 indica semplicemente la pompa di circolazione che può essere flangiata direttamente alla mandata (5).

A destra, il terzo rettangolo grigio etichettato come sBox DN25 2×2 VL 3indica il circuito di riscaldamento non controllato per il riscaldamento dell'acqua calda sanitaria (riserva). Se necessario, questo può essere fornito anche dalla caldaia da 700 kW. Il gruppo comprende la pompa di circolazione con freno a gravità, i termometri e la funzione di valvola di intercettazione, ma alimenta il suo flusso di ritorno nella camera centrale del collettore in modo che sia combinato con il flusso di ritorno del riscaldatore d'aria da 50 kW e rimanga separato dal flusso di ritorno del radiatore da 30 kW.

Lo scaldacqua da 1.000 litri (Fig. 2) è riscaldato dalla caldaia a condensazione a gasolio specificata di Vaillant (icoVIT) con una potenza di 19 kW o, in alternativa, dalla caldaia Viessmann da 700 kW, che alimenta anche il circuito del ventilatore. Il termine "alternativa" in questo contesto si riferisce alla situazione operativa attuale. Mentre la caldaia principale produce il calore per il circuito del ventilatore, può anche caricare l'accumulatore. La progettazione ha integrato in questo schema anche un limitatore della temperatura di ritorno, per garantire sia il funzionamento a condensazione della caldaia Vaillant sia la stabilizzazione dell'impianto idraulico del circuito principale - se il generatore di calore Viessmann serve il bollitore - ai 45-50 °C indicati.

Il nuovo generatore di vapore alimentato a gasolio non ha più bisogno di riscaldare l'acqua. Alimenta solo i serbatoi di miscelazione durante il funzionamento e adatta così le sue ore di funzionamento all'effettivo fabbisogno di vapore, utilizzando il principio dello scaldacqua istantaneo a basso consumo d'acqua e quindi a risparmio energetico (tipo Clayton EO-10, potenza 100 kW, pressione di esercizio regolabile fino a 7 bar, produzione di vapore a 1 bar 157 kg/h), che riduce al minimo anche le perdite in standby.

In breve, la tecnologia idraulica e di alimentazione per i tre circuiti di riscaldamento, acqua calda e vapore, o quattro con lo scaldabagno elettrico istantaneo nel laboratorio non a prova di esplosione. Il piano regolatore rimodulato prometteva già una notevole riduzione dei consumi.

Ottimizzazione con collettori di miscelazione

Figura 7: I ventilatori esistenti non sono stati sostituiti, ma sono stati resi adatti alla condensazione con valvole termostatiche come limitatori della temperatura di ritorno.

Inoltre, anche un perfezionamento dell'ingegneria di controllo dello schema di riscaldamento dovrebbe consentire di risparmiare. Il titolo lungo di questa misura è: "Ottimizzazione del sistema di riscaldamento presso Chemoplast NV - funzionamento efficiente del sistema di caldaia a condensazione ridimensionato mediante la conversione a un collettore a tre camere con ritorno per due circuiti di radiatori controllati con 'rendeMIX' e S-Box per il caricamento del serbatoio dell'acqua calda". Alla base di tutto ciò c'è lo speciale schema idraulico di HG Baunach GmbH & Co. KG basato sul collettore di miscelazione multiplo "rendeMIX". Questi consentono di collegare in serie circuiti ad alta e bassa temperatura, trasformando il ritorno di un circuito ad alta temperatura nel flusso di un circuito a bassa temperatura, con le sezioni di equalizzazione interne ed esterne dell'installazione "rendeMIX" che bilanciano correttamente i singoli volumi d'acqua.

Figura 8: ... e con convertitori di frequenza per il controllo della velocità del ventilatore

Il processo ha già dato prova di sé diverse migliaia di volte nell'edilizia residenziale, consentendo di accoppiare i radiatori (ad alta temperatura) con il riscaldamento a pavimento (a bassa temperatura). In primo luogo, ciò consente di ottenere un'ampia diffusione della temperatura e quindi, in genere, di dimezzare almeno il volume d'acqua da far circolare. In secondo luogo, l'acqua di ritorno, ormai fredda, è spesso ben al di sotto dei 30 gradi. oC nello scambiatore di calore a condensazione della caldaia, i gas di scarico vengono raffreddati ben al di sotto del punto di rugiada, in modo da non perdere il calore latente. La caldaia a condensazione può adempiere al suo compito di rendere il calore di condensazione utilizzabile per il riscaldamento solo se la temperatura di ritorno è corrispondentemente bassa.

Due connessioni di ritorno

Alla Chemoplast NV di Europark, nelle Fiandre, il circuito di ventilazione controllato dalle condizioni atmosferiche è il circuito ad alta temperatura. A rigore, la caldaia a condensazione a gasolio qui è costituita da due componenti, una caldaia a potere calorifico e uno scambiatore di calore latente separato nel condotto dei gas di scarico. HG Baunach GmbH & Co. KG ha scelto questa combinazione per poter operare con due connessioni di ritorno, una sulla caldaia e l'altra sul condensatore. Il vantaggio di queste due connessioni di ritorno può essere spiegato come segue:

Innanzitutto, va notato che i ventilatori nei capannoni della fabbrica - non sono stati sostituiti, ma la loro velocità è stata limitata - venivano alimentati con un immenso volume d'acqua, fino a 85 litri, attraverso una tubatura a NW 100. oLa temperatura di mandata viene fatta circolare. Questa temperatura controllata dalle condizioni atmosferiche deve essere in grado di raggiungere questo livello per generare una quantità sufficiente di aria calda. Inoltre, l'azienda di riscaldamento Karremans ha installato una valvola termostatica come limitatore della temperatura di ritorno direttamente dietro ciascuno dei circa 30 ventilatori. La termocoppia chiude la valvola se la temperatura di ritorno supera i 45-50 °C a causa dell'insufficiente estrazione di calore. oC sale. La strozzatura associata invia un segnale alla pompa di circolazione controllata tramite l'aumento della pressione differenziale per regolare la portata di conseguenza, in modo da non influenzare gli altri ventilatori.

Questo circuito inizia e termina nella caldaia del potere calorifico. Il flusso di ritorno con il 45-50 oC non consente l'utilizzo della condensazione, in quanto il punto di rugiada del gasolio da riscaldamento EL è di 48 oC. Inoltre, la condensazione non deve avvenire nella caldaia a potere calorifico a causa della sua struttura, poiché questa parte della caldaia non è progettata per questo e quindi ha la spinta di ritorno prescritta per motivi di sicurezza.

Chemoplast NV

Negli anni '70, il governo belga chiuse le miniere di carbone del Limburgo. Per compensare questa situazione, il Paese promosse l'industrializzazione della regione. Naturalmente, l'offerta non poteva soddisfare la domanda di lavoro. All'epoca, invece, il mercato del lavoro in Germania era caratterizzato da una situazione opposta. La Repubblica Federale si stava sviluppando, il miracolo economico era fiorente e la manodopera scarseggiava ovunque. Un imprenditore tedesco di Bergisch-Gladbach, che dal 1936 produceva lucidi per auto e altri prodotti per la pulizia esterna e interna dei veicoli, trasferì quindi il suo stabilimento di produzione a Houthalen. C'era abbastanza manodopera, il livello salariale era adeguato e per le consegne in tutta la Germania e l'Europa non faceva differenza che i camion consegnassero da Colonia o da Bensberg in Francia o in Portogallo o da Limburg in Belgio. L'amministrazione e le operazioni sono rimaste in Germania.

Quando gli automobilisti tedeschi non lavarono più la loro creatura preferita, la carrozzeria, accuratamente a mano con la pelle e un panno asciutto, e gli autolavaggi sostituirono i prodotti per il lavaggio a mano, Chemoplast NV ampliò la sua gamma di prodotti includendo prodotti per la pulizia per l'industria, le ferrovie e le aziende di trasporto. Quasi tutti i treni olandesi, compresi quelli suburbani, utilizzano i prodotti di Houthalen. Anche i treni suburbani e le metropolitane di Vienna si rifanno il look con i prodotti "Starcare" di Limburg, così come le locomotive Siemens della ferrovia transiberiana e della ferrovia russa ad alta velocità da San Pietroburgo a Mosca.

Nel 2012 Chemoplast NV ha acquistato le competenze, le formule e le licenze di un'azienda i cui clienti sono produttori di automobili. La gestione della qualità prevede un'accurata pulizia dei robot di verniciatura dopo ogni cambio di colore. A tal fine viene utilizzato un solvente speciale in varie combinazioni. Grazie a questa espansione, l'azienda tedesco-belga prevede un aumento del fatturato del 30-40% nei prossimi anni. L'azienda si sta inoltre affermando sempre più come fornitore OEM per i produttori di detergenti che vogliono mantenere le loro capacità a un livello base.

Potere calorifico garantito

L'85-90% del calore di alimentazione è richiesto dai ventilatori, il 10-15% dai radiatori nelle aree degli uffici, nei servizi igienici e negli spogliatoi. Per queste fonti di calore è sufficiente una ripartizione progettuale di 60/40. oC. Questo abbinamento non significa altro che nella maggior parte del periodo di riscaldamento, il flusso di ritorno è di pochi o molti gradi al di sotto del limite di 40°C. oC viene spostato. Solo il ritorno del radiatore confluisce quindi nel condensatore. Abbassa la temperatura dei gas di scarico in media a 33-35 oC. Lo scambiatore di calore latente è quindi in grado di estrarre dal gas di scarico gran parte dell'energia residua, pari a quasi il 10%, che senza di esso sfuggirebbe attraverso il camino.

Tuttavia, la strategia di ritorno descritta con utilizzo del potere calorifico funziona solo con i miscelatori "rendeMIX", sia come accoppiamento tra i due circuiti di riscaldamento che come divisore di flusso. L'impianto idraulico del sistema di riscaldamento di Chemoplast NV è tale che un volume parziale del flusso di ritorno a temperatura più elevata del circuito del ventilatore alimenta il circuito del radiatore a temperatura più bassa. Se questo richiede una temperatura di mandata di 60 °C in pieno inverno, il rendeMIX aumenta la temperatura di partenza di 45-50 °C miscelando l'acqua calda della caldaia con il flusso del circuito dei ventilatori. Per la maggior parte della stagione di riscaldamento, tuttavia, gli ambienti riscaldati dai radiatori dovrebbero essere in grado di accontentarsi dei 45-50 °C dell'acqua del ventilatore, che può essere abbassata se necessario aggiungendo la propria acqua di ritorno.

Figura 9: Caldaia a condensazione a gasolio da 19 kW (Vaillant icoVIT) per il riscaldamento dell'acqua calda tutto l'anno

Fig. 10: Lo scambiatore di calore latente esterno a valle della caldaia a gasolio (all'estrema destra, Viessmann Vitotrans) consente il collegamento di un ritorno di riscaldamento separato e quindi l'utilizzo della condensazione ad alte temperature di mandata (per la spiegazione si veda il testo). Il box fumi grigio argento tra lo scambiatore e la caldaia compensa semplicemente le diverse altezze dell'uscita della caldaia e dell'ingresso dello scambiatore di calore.

L'intero gas di scarico esce dal sistema della caldaia a gasolio attraverso il condensatore montato su flangia. In termini di tecnologia di alimentazione, questo funge da generatore di calore per i radiatori, con il risultato che il solo guadagno di potere calorifico è sufficiente a coprire gran parte del fabbisogno di riscaldamento delle sale sociali e degli uffici.

La ristrutturazione è iniziata 6 anni fa

Nel 2007 Werner Sauer giunse alla conclusione che bisognava fare qualcosa. A novembre iniziò a registrare i dati su entrambi i generatori di calore, seguiti dai primi interventi idraulici nell'estate 2008, come l'installazione di pannelli radianti a soffitto, l'adeguamento dei limitatori di temperatura di ritorno e l'installazione di una pompa controllata ad alta efficienza. Nel 2009, la valutazione dei dati misurati ha rivelato l'enorme sovradimensionamento della caldaia e del generatore di vapore e nell'estate successiva del 2010 sono stati completati i lavori di conversione della rete idraulica con l'installazione di regolatori di velocità per i riscaldatori d'aria. Queste misure, da sole, non solo avevano già portato a una riduzione del fabbisogno annuo di gasolio per riscaldamento da una media di circa 60.000 litri a 50.000 litri di gasolio per riscaldamento, ovvero circa 15%, ma avevano anche aumentato il delta T del circuito dei ventilatori dai 2K iniziali a un rispettabile 20K. Secondo Hans-Georg Baunach, solo ora si sono creati i presupposti per affinare e realizzare i progetti di conversione a una caldaia a condensazione a richiesta e a un sistema di distribuzione del calore a condensazione. Il segnale di partenza è stato dato nella primavera del 2011, quando il vecchio generatore di vapore ha avuto una perdita: l'operazione di emergenza per la sostituzione della caldaia, che comprendeva la distribuzione del calore, la preparazione dell'acqua calda e la produzione di vapore, è stata effettuata durante il periodo di riscaldamento, ma il sistema di controllo completo è entrato in funzione solo all'inizio dell'estate 2012. In base agli intervalli di tempo tra i riempimenti dei serbatoi, si poteva prevedere un ulteriore "rendimento" del 20-25% dopo pochi mesi, ovvero un'ulteriore riduzione del consumo di gasolio per riscaldamento da una media di 50.000 a 40.000 litri all'anno.

Oggi 40.000 invece di 60.000 litri di gasolio per riscaldamento

È improbabile che questo intervallo sia ancora il massimo, poiché esiste ancora un potenziale di ottimizzazione, in particolare nell'impostazione del sistema di controllo. "Presumo che alla fine non solo risparmieremo più di un terzo dell'olio, ma anche che il consumo di elettricità sarà ridotto in modo significativo, perché la pompa controllata ad alta efficienza può sviluppare appieno il suo effetto solo grazie all'installazione del limitatore della temperatura di ritorno", spiega Hans-Georg Baunach.

Le valvole termostatiche come limitatori della temperatura di ritorno, insieme alla pompa con controllo della pressione differenziale, assicurano il bilanciamento termoidraulico: se la valvola strozza il flusso a causa di temperature di ritorno eccessive, la temperatura di ritorno rimane costante anche se i ventilatori dei riscaldatori d'aria vengono spenti tramite termostati ambiente elettrici. Tuttavia, questo riduce la potenza termica durante il funzionamento del ventilatore, con conseguenti "correnti d'aria fredda" se la velocità del ventilatore rimane elevata. Tuttavia, fintanto che è possibile garantire la potenza termica richiesta, la riduzione della velocità del ventilatore presenta i seguenti vantaggi:

- Temperatura di uscita dell'aria più elevata

- Minore velocità dell'aria, quindi minore inquinamento da polveri

- Minori emissioni di rumore

- Utilizzo più uniforme delle superfici riscaldanti.

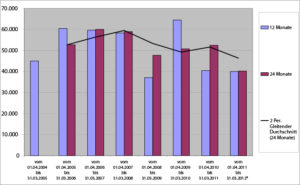

Figura 11: Rispetto all'anno base 2007 (anni dal 1° aprile del rispettivo anno al 31 marzo dell'anno successivo), l'anno precedente all'inizio dei lavori di ristrutturazione, la ristrutturazione idraulica negli anni dal 2008 al 2010 ha già portato a una riduzione del consumo di gasolio da riscaldamento da 60.000 litri a 50.000 litri. La successiva sostituzione del vecchio impianto con una moderna caldaia a condensazione a gasolio (entrata in funzione nel dicembre 2012) ha permesso di risparmiare altri 10.000 litri di gasolio da riscaldamento. Il consulente Hans-Georg Baunach e il costruttore del sistema Karremans "non vedono la fine della storia" (Baunach). Prevedono un aumento ancora maggiore dell'efficienza alla fine di questo periodo di riscaldamento, il primo in cui il riscaldamento sarà interamente fornito dal nuovo sistema, compresa la regolazione.

Scacchi di idraulica disordinata

L'ultimo punto in particolare non deve essere sottovalutato in termini di efficienza del sistema: Quanto più uniformemente tutto il calore fluisce attraverso il collo di bottiglia di tutte le superfici riscaldanti, tanto minore è il delta T necessario tra acqua e aria. Ciò ha un'influenza particolarmente forte sulla temperatura di ritorno e quindi sull'efficienza di utilizzo della caldaia a condensazione. La scelta della caldaia di entrare o meno in modalità di condensazione viene quindi solitamente decisa a livello di impianto.

Hans-Georg Baunach riassume: "In termini di tecnologia di riscaldamento, molti impianti industriali sono probabilmente un deserto. Ogni 100 litri di gasolio risparmiati riducono l'impatto sull'atmosfera di circa 250 kg di anidride carbonica. Basta visualizzare queste cifre. Se il legislatore regolamentasse o promuovesse rigorosamente il vecchio stock in questo settore, la Germania e l'UE potrebbero facilmente raggiungere tutti gli obiettivi di Kyoto. Va da sé che noi, industria del riscaldamento, non dobbiamo giocarci la reputazione. Non dobbiamo permettere che le caldaie a condensazione funzionino prevalentemente in base al potere calorifico. Noi, produttori e fornitori di componenti, offriamo tutte le possibilità tecniche per ottimizzare l'idraulica insieme alla pianificazione".

Consumo energetico misurato dell'edificio

Fig. 12: Il bilancio energetico mostra: con una superficie riscaldata di 6.000 m², un consumo annuo di gasolio da riscaldamento di 40.000 litri con un consumo energetico di 67 kWh/m²-a) ed emissioni di CO2 di 18 kg/m²-a corrisponde praticamente a uno standard di casa a basso consumo energetico - per un edificio degli anni '60 con ventilazione forzata nell'area di lavoro protetta dalle esplosioni!

Chemoplast NV Houthalen (Belgio)

Volume di investimento: 240.000 euro

Risparmio sui costi: 12.000 euro

Flusso di cassa: 5%

HG Baunach GmbH & Co. KG

E-mail: info@baunach.net

Homepage: www.baunach.net