Il collettore di miscelazione a più vie mantiene la cogenerazione in funzionamento continuo

Ammodernamento del riscaldamento per una concessionaria di auto con stazione di servizio e autolavaggio: sistema idraulico per diverse temperature dell'impianto, utilizzo efficiente della caldaia a condensazione e tempi di funzionamento massimi della cogenerazione

Ammodernamento del riscaldamento per una concessionaria di auto con stazione di servizio e autolavaggio: sistema idraulico per diverse temperature dell'impianto, utilizzo efficiente della caldaia a condensazione e tempi di funzionamento massimi della cogenerazione

L'efficienza energetica è generalmente intesa come un obiettivo di risparmio dei costi energetici. Per le strutture con un'elevata richiesta di energia durante tutto l'anno, l'efficienza energetica può anche consistere nell'ottenere più energia utilizzabile dalla stessa quantità di combustibile. Un esempio è l'ammodernamento completo dell'impianto di riscaldamento di una concessionaria di auto con stazione di servizio, negozio e autolavaggio. Il sistema implementato raggiunge una gestione intelligente del buffer con l'utilizzo del ritorno e l'ottimizzazione del valore di condensazione attraverso l'uso di collettori di miscelazione a più vie. Un confronto tra prima e dopo il dispendio energetico legato alla quantità di combustibile mostra come questo influisca sui costi energetici. Come i modelli di veicoli nel nuovo autosalone qui sopra, il generatore di calore della concessionaria Bärenstrauch di Scheßlitz funziona con un motore a combustione a 4 tempi sotto il cofano. Nel locale caldaia, tuttavia, l'attenzione non è rivolta alla mobilità, ma alla fornitura efficiente di energia. Se fino all'inizio del 2012 venivano bruciati circa 3.000 litri di gasolio per riscaldamento all'anno, ora una mini unità di cogenerazione produce contemporaneamente calore ed elettricità. Sebbene la bolletta sia all'incirca la stessa di prima, il rendimento energetico è notevolmente superiore.

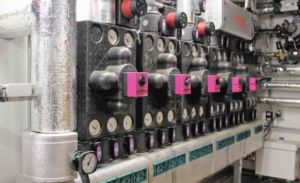

Fig. 1: Per la distribuzione del calore, sono stati utilizzati i collettori di miscelazione multiporta di HG Baunach GmbH & Co. KG sono stati utilizzati insieme a un collettore a tre camere. La sequenza delle uscite del collettore dipende dal gradiente di temperatura nel flusso di ritorno in direzione del flusso verso il cilindro tampone.

Elevata domanda di calore ed elettricità durante tutto l'anno

Prima dell'ammodernamento, il bilancio energetico della concessionaria con officina, della stazione di servizio e dell'autolavaggio self-service mostrava che il fabbisogno energetico di calore ed elettricità era elevato e continuo durante tutto l'anno. Ad esempio, l'aria condizionata e il raffreddamento della stazione di servizio, dell'autolavaggio, dell'officina e dell'autosalone richiedono circa 130.000 kWh di elettricità all'anno. Oltre al riscaldamento dell'officina, del negozio della stazione di servizio e dei due appartamenti al piano superiore dell'edificio aziendale, l'autolavaggio consuma grandi quantità di acqua calda e deve essere mantenuto al riparo dal gelo anche in inverno. Un sistema di riscaldamento a parete nel capannone dell'autolavaggio protegge le apparecchiature che trasportano l'acqua dal gelo; all'esterno dell'autolavaggio, un sistema di riscaldamento all'aperto evita i pericoli del ghiaccio nero. La pianificazione delle misure di ammodernamento completo è stata accompagnata da un consulente energetico dell'edificio, che ha prima effettuato un'indagine dettagliata della situazione attuale. L'edificio residenziale e commerciale, costruito nel 1971, ha una superficie netta di 1.239 m², compresa la concessionaria. I calcoli hanno portato a un fabbisogno energetico finale annuo totale di 499.550 kWh/a per l'edificio esistente. "I valori di consumo determinati e il fatto che grandi quantità di acqua calda e di elettricità sono richieste continuamente durante l'anno hanno portato alla decisione a favore della generazione combinata di calore ed energia", riferisce Ralf Nüßlein, proprietario dell'azienda specializzata. Robert Nüßlein GmbH a Scheßlitz-Würgau. L'obiettivo era quello di ottenere un utilizzo ottimale dell'energia con un'elevata efficienza di generazione del calore.

Consumatori di calore con requisiti idraulici diversi

Oltre all'obiettivo dell'efficienza energetica, il progetto di modernizzazione ha posto a Ralf Nüßlein un'altra sfida: Le utenze di calore sono costituite da circuiti ad alta e bassa temperatura, ciascuno con temperature di sistema diverse. Il sistema di riscaldamento deve alimentare un totale di cinque diversi gruppi di circuiti di riscaldamento:

- Riscaldatore d'aria per officina (80/ 65 °C),

- Riscaldamento dell'acqua calda sanitaria per l'edificio residenziale, riscaldamento dell'acqua calda sanitaria per il sistema di lavaggio self-service (80/ 65 °C),

- Circuiti di riscaldamento a radiatori per autosalone e ufficio (75/ 55 °C),

- Riscaldamento a pavimento per gli appartamenti al 2° piano, riscaldamento a parete per il sistema di lavaggio self-service (40/30 °C),

- Riscaldamento all'aria aperta per l'impianto di lavaggio (separazione del sistema - funzionamento con miscela di glicole, 30/ 20 °C).

Fig. 2: Ralf Nüßlein ha aumentato il rendimento energetico rispetto alla quantità di combustibile utilizzato con la generazione combinata di calore ed energia, la gestione idraulica dei buffer e l'utilizzo dei ritorni.

L'ingegnere del riscaldamento Nüßlein ha risolto il difficile compito idraulico con collettori di miscelazione multipli. I gruppi di miscelazione "rendeMIX" del produttore HG Baunach funzionano secondo il principio di un miscelatore a cinque vie. L'attuatore del rendeMIX collega due dei suoi tre ingressi a un'uscita. In questo modo, l'acqua calda viene miscelata con acqua calda o l'acqua calda con acqua fredda. In questo modo non solo si massimizza la temperatura disponibile nella rete dell'acqua di riscaldamento, ma si riduce anche la temperatura di ritorno al generatore di calore. Il sistema comprende un collettore a tre camere appositamente sviluppato con una camera di ritorno aggiuntiva. Questa tecnologia realizza il principio dell'utilizzo del flusso di ritorno, ossia una riduzione graduale della temperatura dei flussi di ritorno. Se, ad esempio, nel ritorno di un circuito ad alta temperatura è presente un surplus di calore con una temperatura di ritorno di 60 °C, questo livello di temperatura disponibile viene utilizzato per alimentare un circuito di riscaldamento che richiede una temperatura di mandata di 50-60 °C, ad esempio. Solo quando l'energia termica del ritorno di un circuito con una temperatura di sistema più elevata non è più sufficiente a coprire il fabbisogno termico, i collettori di miscelazione multiporta accedono al bollitore tampone.

Funzionamento ininterrotto della cogenerazione nonostante un piccolo serbatoio tampone

Fig. 3: Il rendeMIX collegato tra l'unità di cogenerazione e l'accumulatore di tamponi assicura il caricamento dei tamponi secondo il principio delle due zone e, allo stesso tempo, fornisce la spinta del flusso di ritorno all'unità di cogenerazione.

Il fabbisogno termico di base e la produzione di energia elettrica della concessionaria Bärenstrauch sono coperti da un'unità di cogenerazione Senertec Dachs con una potenza di 15 kW.th e 5,5 kWel coperto. Una caldaia a gas a condensazione Vitodens di Viessmann, con una potenza termica nominale di 100 kW, funge da caldaia di carico di punta. "La caldaia di picco lavora costantemente nel campo di condensazione, se entra in funzione, perché l'unità di cogenerazione funziona quasi continuamente", spiega Ralf Nüßlein. I due generatori di calore ricevono basse temperature di ritorno attraverso il collettore di miscelazione multiplo, in combinazione con il collettore a tre camere e il percorso attraverso la zona tampone inferiore, ottenendo così lunghi tempi di funzionamento. Questi risultati sono ottenuti nonostante un volume di tamponamento relativamente ridotto. A causa dell'altezza ridotta del locale caldaia (poco meno di 2 metri), è stato possibile installare solo un bollitore tampone da 900 litri.

Il turbo per lo scambiatore di calore dei gas di scarico della cogenerazione massimizza l'utilizzo del potere calorifico

Per massimizzare il rendimento energetico, l'unità di cogenerazione funziona anche con l'utilizzo della condensazione. Secondo l'esperienza di Ralf Nüßlein, tuttavia, non è sufficiente collegare uno scambiatore di calore a condensazione: "Con un'unità di cogenerazione, l'intero sistema deve essere regolato con precisione se si vuole effettivamente ottenere un guadagno energetico supplementare attraverso l'utilizzo della caldaia a condensazione". A questo scopo, l'ingegnere del riscaldamento, che conosce bene l'idraulica dell'impianto, ha installato un collettore di miscelazione multiplo del tipo "rendeMIX 3 x 3 Condensatore" è collegato tra l'unità di cogenerazione e il bollitore tampone. L'abbreviazione "3 x 3" significa che vengono controllati tre ingressi o uscite sia sul lato del generatore di calore che su quello del bollitore tampone. Il condensatore assicura che solo una quantità limitata di acqua di riscaldamento a bassa temperatura venga prelevata dalla zona tampone inferiore del bollitore tampone. L'accumulo di stratificazione rimane quindi in gran parte indisturbato. L'effetto di questo distributore di miscelazione tra l'unità di cogenerazione, lo scambiatore di calore dei fumi e il bollitore tampone può essere letto dai termometri del sistema: Durante la visita in loco, in un giorno di dicembre, questi hanno mostrato una differenza di temperatura di circa 8 K tra il flusso di ritorno dall'accumulatore di tampone (38 °C) e il flusso dallo scambiatore di calore dei gas di scarico (46 °C). Il guadagno di calore derivante dall'utilizzo della caldaia a condensazione viene utilizzato per aumentare il flusso di ritorno per l'unità di cogenerazione, in modo da ottenere tempi di funzionamento lunghi e ininterrotti dell'unità.

Più energia utile disponibile e produzione di elettricità dalla stessa quantità di combustibile

Fig. 4: Le temperature mostrano che nel bollitore tampone si è formata una stratificazione indisturbata e che la caldaia a condensazione a gas riceve le basse temperature di ritorno necessarie per la condensazione dei fumi.

Per determinare il successo delle misure di ottimizzazione idraulica, un totale di sette contatori di calore sono integrati nel sistema - la concessionaria è un'azienda di famiglia, quindi il sistema di riscaldamento funge anche da "laboratorio di prova" per Ralf Nüßlein. La valutazione per l'intero 2013 mostra un totale di 7.589 ore di funzionamento dell'unità di cogenerazione, di cui 800 solo nel freddo mese di gennaio. "Modernizzando l'impianto di riscaldamento e ottimizzando il sistema idraulico, ora è possibile ottenere una quantità di energia utile significativamente maggiore dalla stessa quantità di energia primaria", riassume Ralf Nüßlein. Rispetto al sistema di riscaldamento precedente, ad esempio, l'intero fabbisogno energetico dell'impianto di autolavaggio - riscaldamento, preparazione dell'acqua calda e protezione antigelo - può essere coperto senza ulteriori consumi energetici. Oltre al riscaldamento, il sistema di cogenerazione ha permesso di risparmiare 41.000 kWh di elettricità nel 2013, grazie all'elevato numero di ore di funzionamento annuali.

Immagini: HG Bauanch/Wolfgang Heinl