Una buona sensazione è metà della battaglia

Qual è la qualità di un circuito di controllo?

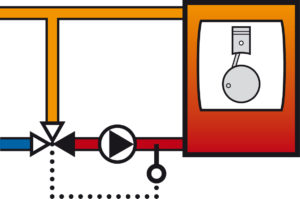

Sensore su CHP

Un controllore confronta costantemente un valore nominale specificato con un valore effettivo misurato e determina una reazione (variabile manipolata) in base alla differenza (deviazione), con l'obiettivo di ridurre il più possibile la deviazione tra i valori nominali e effettivi. Se, ad esempio, per un'unità di cogenerazione è richiesta una temperatura di ritorno costante di 60°C, questo è il valore impostato, mentre il valore effettivo è determinato da un sensore di temperatura. Una possibile reazione potrebbe essere un segnale a tre punti che apre, arresta o chiude una valvola miscelatrice tramite un azionamento elettrico in modo da aumentare, mantenere o abbassare la temperatura di ritorno.

Controllare il comportamento attraverso i sensori

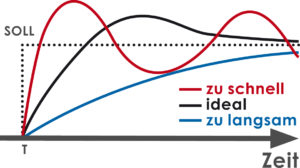

La qualità dell'anello di controllo è intesa principalmente come la precisione e la velocità con cui il controllore avvicina il valore effettivo al valore nominale, ad esempio dopo un'improvvisa variazione del valore nominale al tempo T. Idealmente, il valore effettivo supera il target solo una volta e poi si avvicina al valore nominale da questo lato. Se il regolatore è troppo lento, passerà troppo tempo prima che il target venga raggiunto. Se il regolatore è troppo veloce, il target viene superato più volte. Poiché nel nostro esempio anche il servomotore fa parte dell'anello di controllo e quindi ne influenza la qualità, il suo tempo di esecuzione deve essere impostato correttamente sul controllore se questa opzione è disponibile.

Che cos'è un tempo morto?

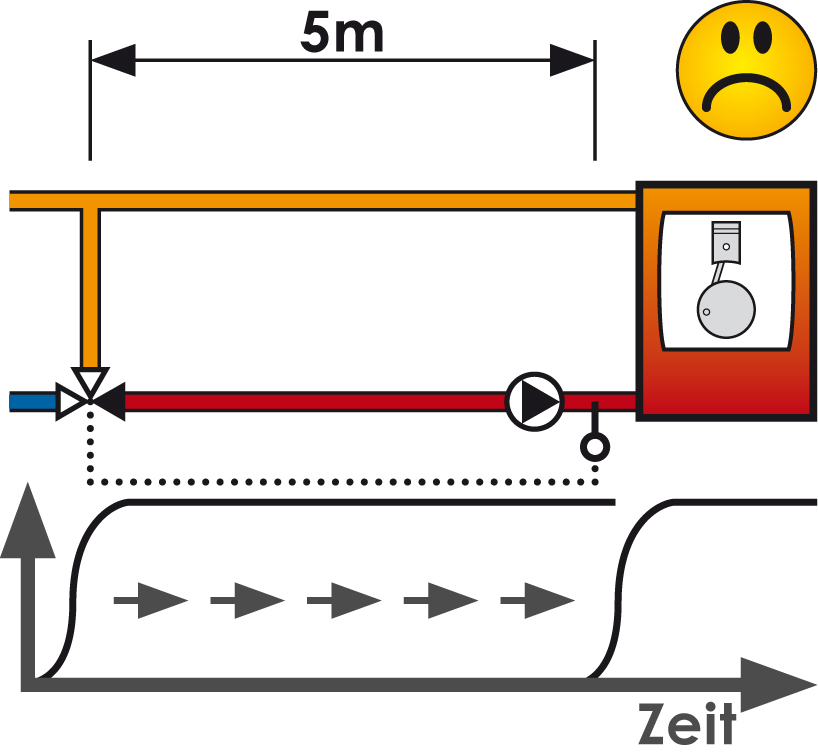

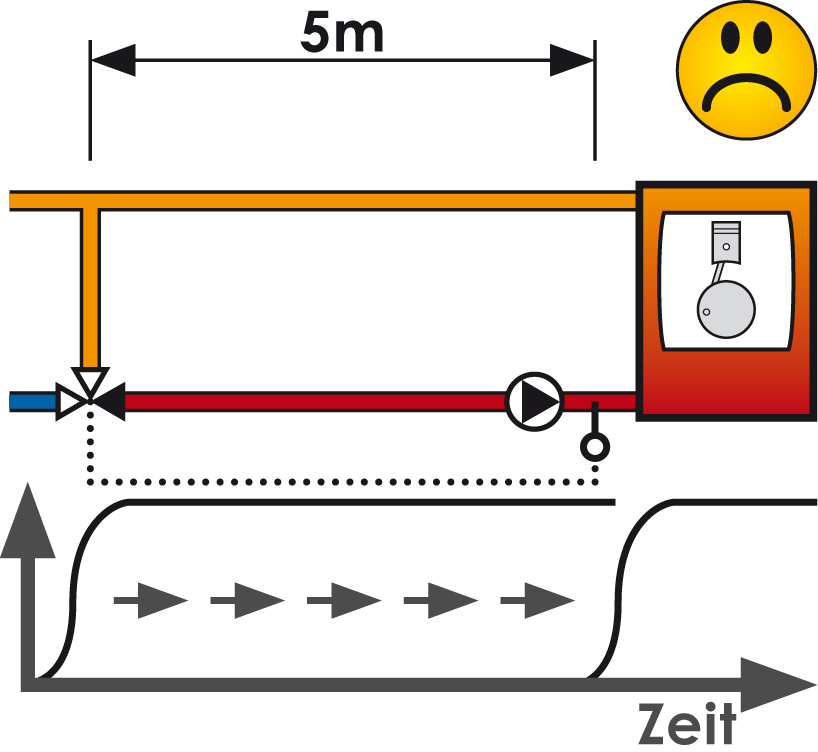

Grande distanza del sensore dal miscelatore

Il tempo morto del sistema controllato è il periodo di tempo che trascorre prima che l'effetto di una modifica del regolatore venga riconosciuto dal sensore. Se, ad esempio, il sensore del nostro booster di ritorno sopracitato si trova all'ingresso del ritorno dell'unità di cogenerazione, mentre il miscelatore è installato a 5 metri di distanza, il tempo morto è almeno pari al tempo di esecuzione (t) necessario all'acqua per percorrere la distanza (s) alla velocità (v) dal miscelatore al sensore.

t = s / v

v = Q / A = Q / ¼πDN²

Per un'unità di cogenerazione con una potenza termica di 12,5 kW, che fornisce 80°C in mandata e riceve 60°C in ritorno, il delta T è 20K e la portata (Q) è quindi 0,54 m³/h. Ne risultano le seguenti velocità di flusso (v) per le seguenti larghezze nominali e i seguenti tempi di funzionamento (t) per una sezione di 5 m, ad esempio:

| DN [mm] | v [m/s] | t [s] | |

| 15 | ½“ | 0,84 | 5,9 |

| 20 | ¾" | 0,47 | 10,6 |

| 25 | 1″ | 0,30 | 16,5 |

| 32 | 1¼" | 0,19 | 27,0 |

Da ciò si evince che una dimensione nominale notevolmente sovradimensionata comporta un aumento significativo del tempo morto. E questo ostacola certamente un'elevata qualità del controllore.

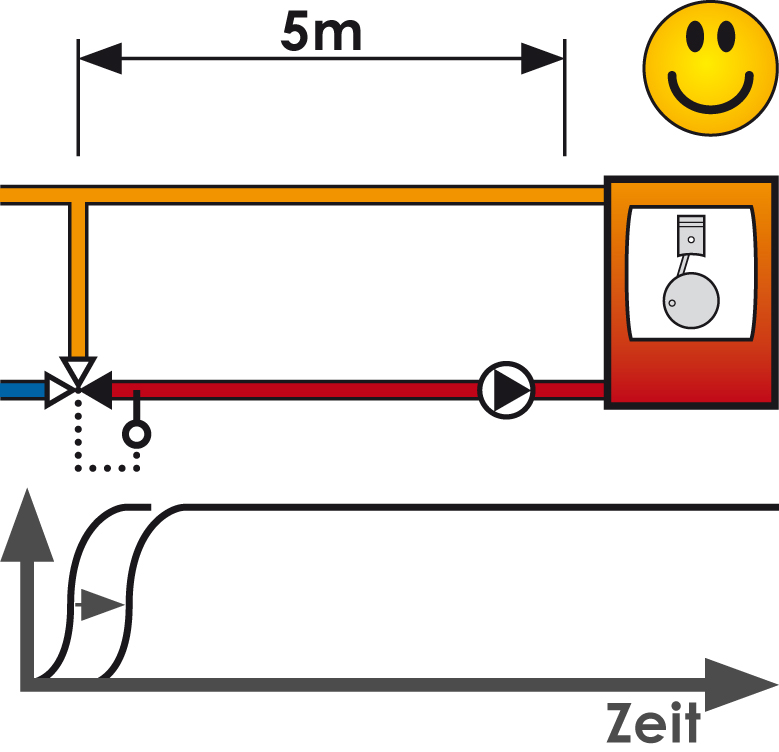

Perché è così importante una corretta installazione del sensore?

È inoltre evidente che la distanza tra il sensore e il miscelatore deve essere la più piccola possibile per non aumentare inutilmente il tempo morto. La posizione di montaggio del sensore è quindi il primo parametro da tenere in considerazione.

Breve distanza del sensore dal miscelatore

Tuttavia, anche il trasferimento di calore dall'acqua di riscaldamento al sensore rappresenta un ostacolo con rilevanza temporale: migliore è il trasferimento di calore, più veloce è la reazione del sensore. I sensori a contatto, montati all'esterno del tubo in cui scorre l'acqua di riscaldamento da misurare, sono particolarmente comuni. In questo caso entrano in gioco tre fattori principali:

Superficie di contatto

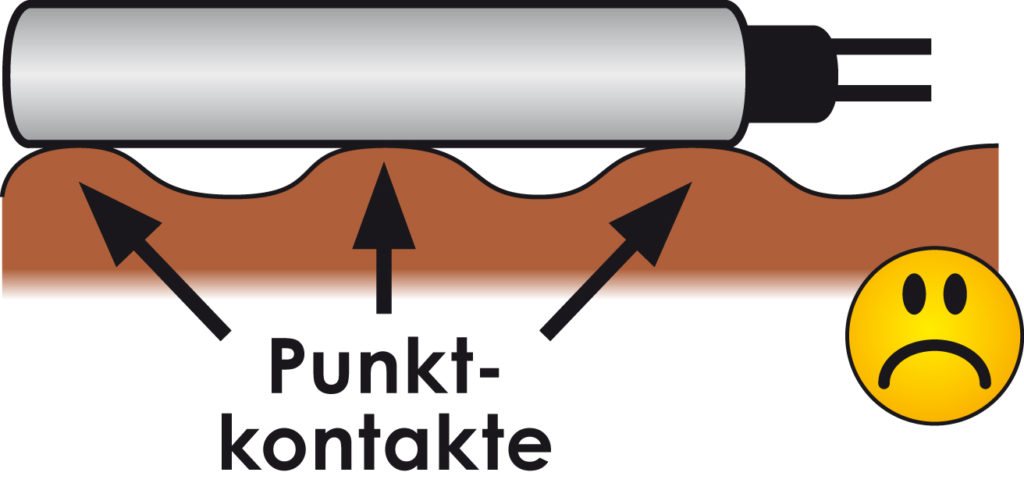

La superficie di contatto deve essere la più ampia possibile. Ad esempio, se un sensore è posizionato longitudinalmente su un tubo corrugato, sono disponibili solo alcuni piccoli punti per il trasferimento di calore.

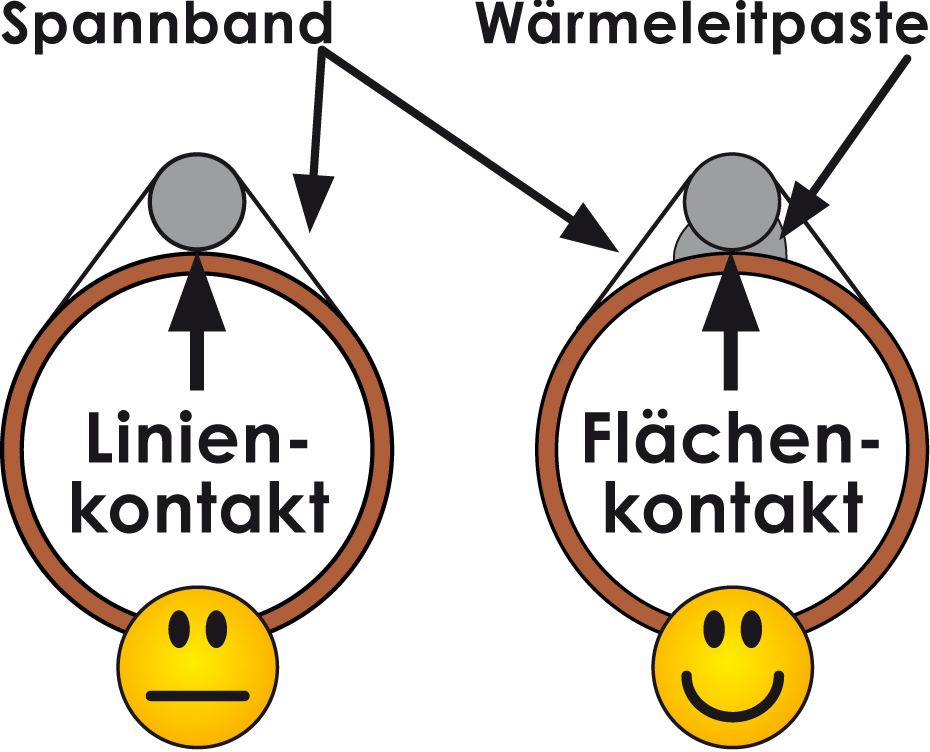

Con un tubo liscio, il contatto tra il sensore e il tubo consiste ancora in una linea. Solo utilizzando una pasta termoconduttiva o un altro ponte termico, la linea diventa la superficie di contatto necessaria a garantire un rapido trasferimento del calore.

Sensore senza pasta termoconduttiva e sensore con pasta termoconduttiva

Conduttività termica dei materiali di transizione

I metalli sono i migliori conduttori di calore rispetto alla plastica, agli ossidi (ruggine) o ad altre impurità. Pertanto, prima di installare il sensore, il tubo deve essere in metallo e deve essere accuratamente pulito.

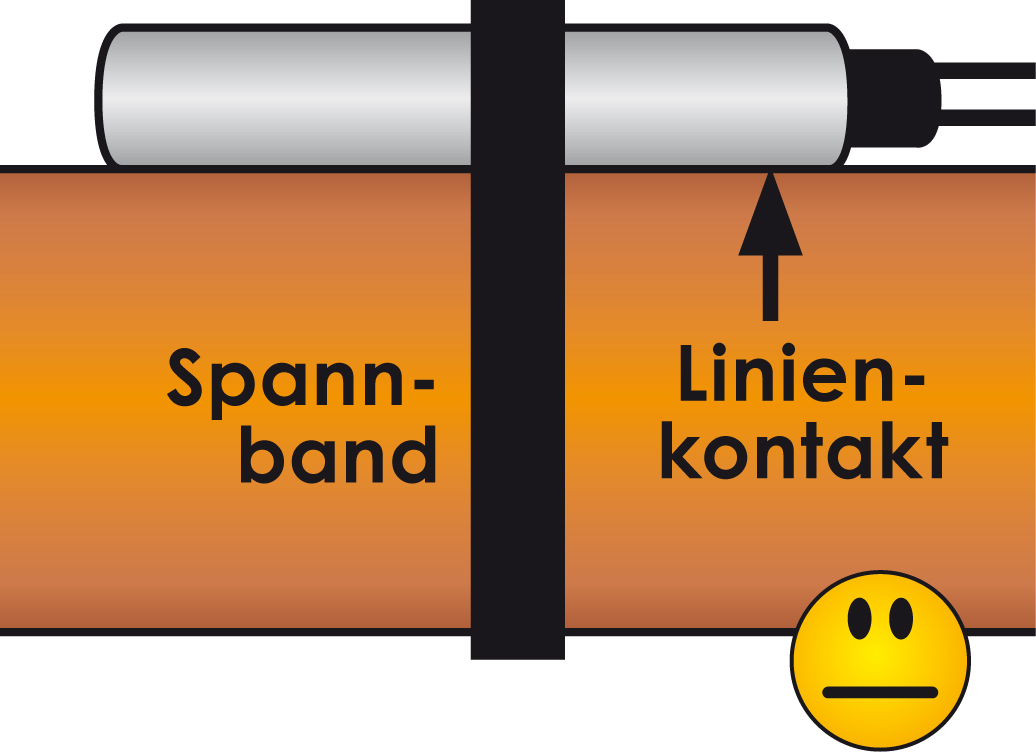

Pressione di contatto

La tensione della pressione di contatto deve rimanere permanentemente elastica, il che deve essere tenuto in considerazione quando si sceglie la cinghia di tensionamento. A questo proposito, un filo elastico a spirale è sicuramente migliore di una fascetta e una fascetta è sicuramente migliore di un nastro adesivo.

Pressione di contatto dovuta alla cinghia di tensionamento

In ogni caso, sono necessarie la competenza e l'attenzione dell'installatore per evitare errori inutili in questo punto, che nel peggiore dei casi possono peggiorare la qualità del circuito di controllo a tal punto da provocare fluttuazioni permanenti della temperatura nel ritorno dell'unità di cogenerazione.

Lo scarso trasferimento di calore comporta un tempo morto più lungo