Calore utilizzato più volte invece di essere semplicemente bruciato

Ammodernamento del riscaldamento dal punto di vista idraulico: utilizzo graduale del ritorno nella distribuzione del calore e carico e scarico a due zone per l'accumulo tampone

Ammodernamento del riscaldamento dal punto di vista idraulico: utilizzo graduale del ritorno nella distribuzione del calore e carico e scarico a due zone per l'accumulo tampone

L'approccio principale per l'ottimizzazione energetica del sistema di riscaldamento nella filiale del grossista specializzato SHK Richter + Frenzel a Schweinfurt è stato l'impianto idraulico. Nel sistema esistente c'erano eccedenze di calore che potevano essere utilizzate altrove. Il problema, tuttavia, era come i flussi di massa dell'acqua di riscaldamento dovessero arrivare a destinazione. L'ottimizzazione dell'impianto idraulico è stata ottenuta grazie all'interazione di valvole miscelatrici a più vie e di uno speciale distributore con una camera di ritorno aggiuntiva. Il calore in eccesso disponibile può quindi essere utilizzato per gradi. Allo stesso tempo, è stata trovata una strategia di carica più efficiente per l'accumulatore tampone esistente e i generatori di calore funzionano continuamente in modalità di condensazione.

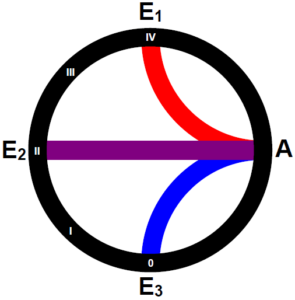

Fig. 1: Per la distribuzione del calore dei circuiti di riscaldamento, le valvole miscelatrici multiporta di HG Baunach Gmbh & Co. KG insieme a un nuovo tipo di distributore a tre camere della HG Baunach Gmbh & Co. Magra viene utilizzato. La sequenza delle uscite del collettore dipende dal gradiente di temperatura del ritorno in direzione della caldaia.

La combinazione di sistemi ad alta e bassa temperatura in un impianto di riscaldamento non è più un'eccezione, così come la generazione di calore bivalente con unità CHP e caldaie a condensazione. Tuttavia, il compito di garantire le temperature di sistema richieste nella distribuzione del calore e di alimentare i generatori di calore con le necessarie basse temperature di ritorno è un po' più impegnativo. L'ottimizzazione energetica era l'obiettivo principale della modernizzazione dell'impianto di riscaldamento della filiale del grossista HVAC Richter + Frenzel a Schweinfurt. Sebbene anche la caldaia a gas sia stata sostituita con una nuova caldaia a condensazione, le misure di modernizzazione si sono concentrate principalmente sull'impianto idraulico. Da quando è stata rimessa in funzione, all'inizio di novembre 2006, l'unità di cogenerazione ha funzionato ininterrottamente e la condensa è fluita continuamente dalla caldaia a condensazione. In tutto l'impianto prevalgono temperature di sistema definite, e questo con un minimo sforzo di ingegneria di controllo.

Focus sulle caldaie a condensazione e sulla generazione combinata di calore ed elettricità

Fig. 2: Il carico termico di base è coperto da un'unità di cogenerazione Dachs di Senertec che agisce sull'accumulatore tampone (al centro sul retro). Il riscaldamento ausiliario è fornito da una caldaia centrale a gas a condensazione da 130 kW di Tecnologia di riscaldamento Wolf.

Uno sguardo al passato: La filiale Richter + Frenzel è stata costruita nel 1984 con un'esposizione di bagni, un magazzino per le merci e i ritiri e un'ala adibita a uffici. L'impianto di riscaldamento deve alimentare tre circuiti ad alta e due a bassa temperatura: il magazzino per le merci e i ritiri, con una superficie riscaldata di 900 m², è riscaldato con VL/RL 75/50 °C tramite riscaldatori ad aria, così come i convettori a pavimento nell'esposizione di bagni e il riscaldamento dell'acqua calda nell'oasi del bagno, che è fornito da uno scambiatore di calore a piastre. Il riscaldamento a pavimento dei 600 m² di esposizione dei bagni e il riscaldamento a pavimento dei 200 m² di uffici sono stati progettati come sistemi a bassa temperatura (40/30 °C). Un'unità di cogenerazione Dachs di Senertec con una potenza di 15 kWth è stato successivamente adattato per aumentare il flusso di ritorno della caldaia a gas esistente. Tuttavia, con 210 kW, questa era sovradimensionata. Nel corso dell'ammodernamento recentemente completato, è stata sostituita con una caldaia a gas a condensazione da 130 kW di Wolf Heiztechnik del tipo MGK, che grazie all'ampio intervallo di modulazione si occupa del riscaldamento ausiliario e, se necessario, incrementa la produzione combinata di calore ed energia. Con le sue dimensioni compatte (L x H x P = 1350 x 1300 x 600 mm), la caldaia centrale murale, presentata solo come innovazione all'IFH 2006, passa attraverso qualsiasi porta standard e può quindi essere facilmente installata nel locale caldaia esistente. Il calore prodotto dall'unità di cogenerazione viene immagazzinato in un serbatoio tampone da 1000 litri. L'energia elettrica prodotta (circa 5 kWel) alimenta l'illuminazione esterna dell'edificio e tutte le utenze in modalità standby.

Utilizzo del ritorno in direzione delle gamme di bassa temperatura

Il compito della progettazione consisteva ora nel massimizzare i tempi di funzionamento della piccola unità di cogenerazione esistente e nel garantire che la nuova caldaia a condensazione a gas utilizzasse effettivamente il potere calorifico dei gas di scarico. A tal fine, il principio dell'utilizzo del ritorno dovrebbe essere implementato sul lato della distribuzione del calore: Se la temperatura del ritorno di un circuito di riscaldamento è sufficiente per alimentare un altro circuito di riscaldamento con un livello di temperatura inferiore, il calore disponibile deve essere utilizzato prima per questo, prima di accedere al flusso. Per la pianificazione dell'ammodernamento, sono stati innanzitutto registrati i dati sulle prestazioni e le portate di massa dell'impianto esistente. Il calcolo del sistema risultante ha mostrato che c'era ancora un grande surplus di calore dal ritorno dei circuiti ad alta temperatura, che non poteva essere utilizzato efficacemente nei circuiti a bassa temperatura. Ciò significava anche che le temperature di ritorno erano troppo alte sia per l'unità di cogenerazione che per la prevista caldaia a condensazione. "In queste condizioni, non è stato possibile ottenere una diffusione efficiente nel bollitore tampone per sfruttare al massimo il volume del tampone. Inoltre, con l'impianto idraulico esistente non era possibile ottenere basse temperature di ritorno e quindi un utilizzo efficace della caldaia a condensazione: miscelando i ritorni dei circuiti ad alta e bassa temperatura si sarebbe ottenuta acqua di riscaldamento tiepida", riferisce Hans-Georg Baunach, che ha progettato l'ottimizzazione idraulica del sistema con le valvole di miscelazione multiporta da lui sviluppate e un nuovo tipo di collettore a tre camere costruito da Magra.

Fig. 3: Wolfgang Mika, direttore commerciale di Richter + Frenzel a Schweinfurt, prevede un notevole risparmio sui costi energetici grazie all'ottimizzazione dell'impianto idraulico.

Miscelatore multiplo e collettore a tre camere

Fig. 4: Il rendeMIX tra l'unità di cogenerazione e il bollitore tampone assicura il caricamento del bollitore secondo il principio delle due zone.

Per l'impianto idraulico del sistema di riscaldamento esistente di Richter + Frenzel a Schweinfurt è stato necessario realizzare due principi funzionali:

- Utilizzo del ritorno in due fasi: Il calore in eccesso dei circuiti di riscaldamento con temperature di sistema elevate (75/50 °C) deve essere utilizzato per i circuiti di riscaldamento a bassa temperatura (40/30 °C) alimentando il flusso di ritorno direttamente al rispettivo circuito di riscaldamento NT tramite una valvola miscelatrice multiporta e attraverso il distributore o il collettore. Ad esempio, la temperatura di ritorno dei riscaldatori d'aria nell'atrio e dei convettori a pavimento nello showroom del bagno è sufficiente per alimentare i sistemi di riscaldamento a pavimento nello showroom e negli uffici sul lato di mandata. I flussi di ritorno di questi circuiti a bassa temperatura dovevano a loro volta essere convogliati separatamente nella parte inferiore del serbatoio tampone. L'obiettivo era garantire che non si mescolassero con l'eccedenza non utilizzata dei flussi di ritorno dei circuiti ad alta temperatura.

- Diffusione della temperatura definita e basse temperature di ritorno: la massima diffusione possibile deve essere ottenuta nel bollitore tampone esistente, che secondo i calcoli di Hans-Georg Baunach è piuttosto piccolo, pari a 1000 litri. Ciò significa che per i circuiti di riscaldamento ad alta temperatura deve essere sempre disponibile il volume di accumulo più grande possibile con temperatura utile. Il suddetto utilizzo del ritorno garantisce basse temperature di ritorno per ottenere i tempi di funzionamento più lunghi possibili per l'unità di cogenerazione.

Per miscelare e deviare i flussi di acqua di riscaldamento in base alla domanda e all'offerta di calore sono state utilizzate le valvole miscelatrici multiporta "rendeMIX" di HG Baunach GmbH & Co. KG. KG. I miscelatori sono progettati come blocchi di installazione compatti con guscio isolante, in cui le valvole a sfera di intercettazione e i termometri sono già integrati in fabbrica. La differenza principale tra il miscelatore multiplo "rendeMIX 3×2 VL 5" sviluppato da HG Baunach e i miscelatori convenzionali a tre o quattro vie è che ha tre connessioni al collettore:

- Due ingressi per acqua calda e calda,

- un'uscita di ritorno per l'acqua fredda.

L'ingresso dell'acqua calda è collegato alla camera di mandata del collettore, l'ingresso dell'acqua calda alla camera centrale del collettore. Il flusso di ritorno ancora caldo dei circuiti ad alta temperatura viene convogliato a valle nella camera centrale, il che corrisponde al principio dell'utilizzo del flusso di ritorno. Tuttavia, i ritorni dei circuiti a bassa temperatura vengono convogliati in una terza camera di ritorno separata. Ciò significa che il flusso di ritorno caldo in eccesso raggiunge il buffer separatamente e senza miscelazione, il che corrisponde al principio dello scarico a due zone. Il collettore a tre camere fa parte del programma HG Baunach ed è prodotto da Magra.

Le tre camere del collettore di riscaldamento comunicano con due zone del cilindro tampone:

- Il collettore di mandata riceve l'acqua di riscaldamento dal livello di temperatura superiore, che se necessario viene riscaldata attraverso la caldaia a condensazione intermedia.

- Sebbene la camera di distribuzione centrale funga principalmente da ritorno, funziona anche in direzione opposta ed è collegata al bollitore tampone a metà altezza. Quando l'accumulo è completamente carico, è possibile utilizzare la temperatura dell'acqua di riscaldamento disponibile al livello centrale. Il vantaggio di attingere dalla zona di accumulo centrale è che è possibile mantenere una riserva sufficiente nella zona superiore. I miscelatori multipli dei circuiti ad alta temperatura sono collegati alla guida del collettore centrale con un collegamento di mandata e uno di ritorno. A seconda della temperatura dell'accumulo e del fabbisogno di riscaldamento, questi circuiti ricevono l'acqua di riscaldamento dall'accumulo o i circuiti di riscaldamento alimentano i circuiti di riscaldamento a pavimento o l'accumulo con una temperatura di ritorno "non utilizzata".

- Nella terza camera di distribuzione confluiscono solo i ritorni a bassa temperatura degli impianti di riscaldamento a pavimento del centro espositivo e dell'ala uffici. Questa seconda fase di utilizzo dei ritorni va al livello inferiore di stoccaggio tampone, sostenendo così lo spandimento previsto e garantendo anche l'utilizzo del potere calorifico.

La Polizia Stradale lavora 24 ore su 24

Il flusso di ritorno dalla terza camera di distribuzione passa anche attraverso uno scambiatore di calore dei gas di scarico, che è stato installato nell'impianto di cogenerazione come parte della modernizzazione dell'impianto. Questo aumenta il rendimento termico del gas bruciato e quindi l'efficienza complessiva del sistema. La caldaia a condensazione alimenta direttamente il flusso che porta al distributore dopo il bollitore tampone, in modo che solo la produzione combinata di calore ed energia riscaldi il contenuto del bollitore. Con un campo di modulazione da 19 a 100 % o da 24 a 126 kW (in modalità condensazione), la caldaia a condensazione svolge pienamente il suo compito di riscaldamento. Questo soddisfa anche la specifica di progettazione di un utilizzo ottimale del valore di condensazione, come ha confermato il responsabile vendite di R + F Wolfgang Mika a IKZ-HAUSTECHNIK durante una visita in loco: "Il fatto che la caldaia a condensazione stia effettivamente funzionando nell'intervallo di condensazione è visibile dal fatto che il sistema di sollevamento della condensa ha pompato più volte in mezz'ora". Nell'intervallo 40/30 °C, la caldaia a condensazione raggiunge un'efficienza standardizzata di 108 %.

Il principio delle due zone ottimizza l'apporto di calore e lo sfruttamento dell'energia

Fig. 5: L'impianto di riscaldamento della filiale del grossista HVAC Richter + Frenzel di Schweinfurt è stato ottimizzato in termini di efficienza energetica. L'attenzione si è concentrata soprattutto sull'impianto idraulico.

Hans-Georg Baunach descrive il sistema come "calibrato per il potere calorifico" dopo la modernizzazione. In termini di tecnologia di controllo, il sistema ottimizzato dal punto di vista energetico appare semplice. Gli attuatori per i miscelatori sono controllati in modo semplice utilizzando i comandi convenzionali a compensazione climatica degli accessori della caldaia Wolf (segnale a tre punti a 230 V). I collegamenti ai riscaldatori d'aria nelle aree dei padiglioni sono stati dotati di valvole termostatiche e sensori remoti, che regolano la portata in base alla temperatura dell'aria e al funzionamento del ventilatore. Le valvole RTL sono state installate sul lato di ritorno dei convettori a pavimento nell'esposizione dei bagni, per limitare la temperatura di ritorno a un valore sensibile per il riscaldamento a pavimento. Il sistema di controllo del cogeneratore è stato inoltre ampliato con un circuito a relè per estendere in modo significativo le frequenze di ciclo a bassi carichi di riscaldamento e sfruttare appieno il volume tampone. Sul cilindro tampone sono presenti due interruttori termostatici ad altezze diverse, che garantiscono una forte struttura di stratificazione. Un altro miscelatore multiplo rendeMIX è utilizzato come collegamento tra l'unità di cogenerazione e il bollitore tampone. Con un regolatore integrato a valore fisso, funge da amplificatore del flusso di ritorno per l'unità di cogenerazione. Questo collega i tre punti di alimentazione del buffer con il sistema di cogenerazione Dachs, garantendo così un carico stratificato. Il "principio delle due zone" è stato applicato sia nel circuito della caldaia che tra il buffer e il distributore, utilizzando le valvole di miscelazione di HG Baunach. "In questo modo si garantisce che la diffusione nel buffer sia sempre la più alta possibile. Solo quando la zona superiore è completamente carica, la parte inferiore viene inclusa nel processo di carica. Ciò significa che la zona superiore ha una temperatura utilizzabile più rapida e la zona inferiore rimane fredda più a lungo. Questo principio è particolarmente vantaggioso per l'utilizzo del calore solare", spiega Baunach. In un impianto di prova installato presso la Camera dell'Artigianato di Arnsberg, le misurazioni hanno dimostrato che un cilindro tampone può rilasciare fino a 35 % di energia termica in più se viene scaricato secondo il "principio delle due zone". "Dopo l'ammodernamento, il nostro sistema di riscaldamento ha un intervallo di temperatura definito, mentre allo stesso tempo c'è una fornitura sufficiente di calore di riserva. Da quando è stato rimesso in funzione, l'impianto di cogenerazione non si è fermato un solo minuto ed entrambi i generatori di calore sono costantemente in funzione nell'intervallo di condensazione. Ottimizzando l'idraulica del sistema, è stato possibile ottenere uno sfruttamento ottimale del potere calorifico e un'efficiente fornitura di calore", riassume il direttore commerciale di R+F Wolfgang Mika.

Principio di funzionamento del mixer a più vie

Il corpo della valvola rendeMIX collega solo due dei suoi tre ingressi all'unica uscita, in modo da miscelare l'acqua calda con l'acqua calda o l'acqua calda con l'acqua fredda. In questo modo, viene utilizzata la maggior parte possibile dell'acqua calda disponibile e viene miscelata solo una piccola quantità di acqua calda o fredda. In questo modo si massimizza la temperatura disponibile nella rete dell'acqua di riscaldamento e si riduce la temperatura di ritorno al generatore di calore. L'attuatore può essere controllato da un qualsiasi regolatore a compensazione climatica (230 V, segnale a tre punti) dagli accessori della caldaia. In alternativa, è disponibile un attuatore con regolatore a valore fisso integrato.

Il corpo della valvola rendeMIX collega solo due dei suoi tre ingressi all'unica uscita, in modo da miscelare l'acqua calda con l'acqua calda o l'acqua calda con l'acqua fredda. In questo modo, viene utilizzata la maggior parte possibile dell'acqua calda disponibile e viene miscelata solo una piccola quantità di acqua calda o fredda. In questo modo si massimizza la temperatura disponibile nella rete dell'acqua di riscaldamento e si riduce la temperatura di ritorno al generatore di calore. L'attuatore può essere controllato da un qualsiasi regolatore a compensazione climatica (230 V, segnale a tre punti) dagli accessori della caldaia. In alternativa, è disponibile un attuatore con regolatore a valore fisso integrato.

Nel Impianto idraulico di riscaldamento flussi enormi Potenziale di risparmio

Esperienza a un anno dall'ottimizzazione idraulica: i valori di consumo dimostrano un'elevata riduzione dei costi energetici

Fig. 6: "L'unità di cogenerazione ha funzionato senza interruzioni dopo l'ottimizzazione idraulica del sistema", riferisce Norbert Rösner dell'ufficio tecnico commerciale di Richter + Frenzel a Schweinfurt. Un ulteriore effetto di risparmio è stato ottenuto riducendo il consumo energetico della pompa.

Un anno fa, nel numero 5/2007, abbiamo raccontato dell'ottimizzazione energetica dell'impianto di riscaldamento della filiale del grossista HVAC Richter + Frenzel a Schweinfurt. Il risparmio energetico ottenuto dopo un anno di funzionamento può essere quantificato in cifre a quattro zeri, come ha rivelato l'analisi dei dati di consumo. Secondo le informazioni fornite dal gestore del sistema e dal produttore HG Baunach, che ha svolto un ruolo chiave nell'ottimizzazione idraulica, il gestore del sistema ha recuperato circa un quarto dell'investimento dopo un anno.

Fig. 7: L'impianto di riscaldamento della filiale del grossista HVAC Richter + Frenzel a Schweinfurt è stato ottimizzato alla fine del 2006. Ad esempio, per i circuiti a bassa temperatura, come il riscaldamento a pavimento nell'esposizione dei bagni, si utilizzano temperature di ritorno elevate.

I valori di consumo di gas ed elettricità della filiale di Schweinfurt del grossista HVAC Richter + Frenzel sono stati monitorati con grande interesse per dodici mesi dal momento della messa in funzione dopo la modernizzazione energetica. Il motivo era l'ottimizzazione dell'impianto idraulico di riscaldamento, completata verso la fine del 2006. Uno degli obiettivi era quello di utilizzare il calore in eccesso dei circuiti ad alta temperatura (riscaldatori ad aria, convettori a pavimento) per il riscaldamento a pavimento negli showroom e negli uffici. Grazie alle elevate temperature di ritorno, i circuiti ad alta temperatura (70/50 °C) fornivano comunque energia termica sufficiente per alimentare i circuiti di riscaldamento a bassa temperatura (40/30 °C). Per la pianificazione dell'ammodernamento, sono stati innanzitutto registrati i dati sulle prestazioni e i flussi di massa dell'impianto esistente. Un calcolo del sistema ha mostrato che c'erano grandi eccedenze di calore dai circuiti ad alta temperatura. Di conseguenza, anche le temperature di ritorno per i generatori di calore erano troppo elevate.

Risposta suddivisa in due fasi

Fig. 8: Le valvole miscelatrici multiporta rendeMIX di HG Baunach distribuiscono il calore ai circuiti di riscaldamento ad alta e bassa temperatura. Il flusso di ritorno viene utilizzato in direzione delle gamme di temperatura più basse. Insieme al collettore a tre camere di Magra, si ottengono basse temperature di ritorno per l'unità CHP e la caldaia a condensazione.

Il sistema di generazione di calore bivalente è costituito da una piccola unità di cogenerazione di Senertec e da una caldaia centrale a condensazione del tipo MGK di Wolf Heiztechnik. Le basse temperature di ritorno sono un prerequisito per questo binomio per un funzionamento efficiente dal punto di vista energetico, al fine di ottenere lunghi tempi di funzionamento per l'unità di cogenerazione e un utilizzo continuo della condensazione nella caldaia centrale da 130 kW. "Con l'impianto idraulico esistente non era possibile ottenere basse temperature di ritorno e quindi un efficace utilizzo del potere calorifico. Miscelando i flussi di ritorno dei circuiti ad alta e bassa temperatura si sarebbe ottenuta un'acqua di riscaldamento tiepida", spiega Hans-Georg Baunach, consulente per la progettazione dell'ammodernamento. Le condizioni operative prevalenti, inoltre, non consentivano uno spandimento efficiente nel serbatoio tampone esistente. Tuttavia, si trattava di capire come applicare il principio dell'utilizzo del ritorno. Questo compito è stato risolto riorganizzando completamente il sistema di distribuzione dell'acqua di riscaldamento con le valvole miscelatrici multiporta "rendeMIX" sviluppate da HG Baunach e uno speciale distributore Magra con una camera di ritorno aggiuntiva (relazione dettagliata del progetto in IKZ-HAUSTECHNIK 5/2007, pagina 186 e seguenti, "Il calore viene utilizzato più volte invece di essere semplicemente bruciato").

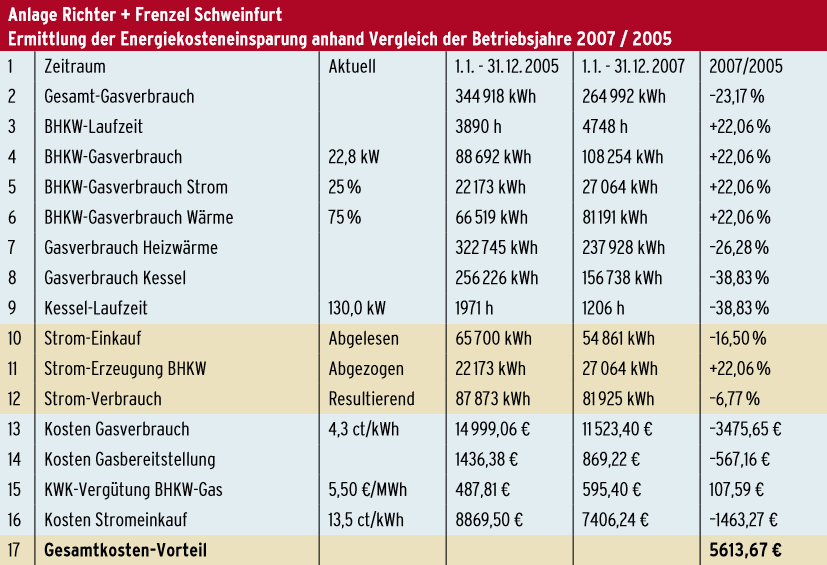

Determinazione dei risparmi sui costi energetici sulla base di un confronto tra gli anni operativi 2007 / 2005

Spiegazioni:

1 L'ottimizzazione energetica del sistema è stata completata alla fine del 2006; il 2007 è stato quindi il primo anno di funzionamento dopo la modernizzazione. Per il confronto dei costi è stato utilizzato l'anno solare 2005, poiché le condizioni climatiche durante il periodo di riscaldamento nel 2005 e nel 2007 erano più simili rispetto al 2006 e al 2007.

2 La riduzione del consumo di gas è stata ottenuta grazie a

a) bilanciamento idraulico dell'intero impianto di riscaldamento (una parte dell'energia di riscaldamento era precedentemente inutilizzata)

b) Sostituzione della caldaia monostadio a carico di punta con una caldaia a condensazione a gas modulante.

3 – 6L'aumento dei tempi di funzionamento del cogeneratore e il conseguente incremento della produzione di elettricità da cogenerazione sono stati ottenuti grazie alle seguenti misure:

I. Gestione ottimizzata della memoria tampone attraverso

a) bilanciamento idraulico

b) Utilizzo del ritorno attraverso l'uso di collettori di miscelazione multipli e di collettori a tre camere.

c) Caricamento e scaricamento a due zone del serbatoio tampone mediante l'utilizzo di un collettore di miscelazione a più porte

II. integrazione della caldaia per i picchi di carico in modo che si immetta direttamente nella rete di distribuzione sul lato della portata e non nel serbatoio di accumulo.

7 Consumo di gas per riscaldamento = consumo totale di gas - consumo di gas per cogenerazione per la produzione di elettricità

8 Consumo di gas di caldaia = consumo di gas di riscaldamento - consumo di gas di cogenerazione per la produzione di calore

9 L'aumento dei tempi di funzionamento del cogeneratore per coprire il carico di riscaldamento di base ha ridotto i tempi di funzionamento della caldaia a gas a condensazione utilizzata come caldaia per il carico di picco.

10 – 12 L'aumento della produzione di energia elettrica da cogenerazione ha ridotto i costi di approvvigionamento dell'elettricità.

13 – 16 Il calcolo si basa sui prezzi dell'energia del 2007.

17 L'ottimizzazione idraulica dell'intero sistema ha ridotto i costi operativi per il gas e l'elettricità di 5.613,67 euro all'anno.

Meno consumo di gas, ma più produzione di elettricità

Il fatto che l'attenzione si sia concentrata sul contatore dell'elettricità oltre che sul consumo di gas è dovuto alla piccola unità di cogenerazione installata, che copre sia il carico termico di base sia la produzione di elettricità: se sono disponibili temperature di ritorno sufficientemente basse, si ottengono tempi di funzionamento dell'unità di cogenerazione più lunghi e quindi una maggiore produzione di elettricità. I valori di consumo di gas ed elettricità, i tempi di funzionamento dell'unità di cogenerazione e della caldaia di riscaldamento (carico di picco) e l'elettricità generata dall'unità di cogenerazione mostrano l'effetto dell'ottimizzazione energetica. Wolfgang Mika, direttore commerciale della filiale Richter + Frenzel, stima che il risparmio per l'anno di consumo 2007 sia stato di circa 5.600 euro in totale. "Dalla rimessa in funzione dopo l'ammodernamento nel novembre 2006, l'unità di cogenerazione funziona ininterrottamente e la caldaia a condensazione scarica continuamente la condensa. Le temperature di sistema definite prevalgono in tutto l'impianto, e questo con un minimo sforzo di ingegneria di controllo", dice Wolfgang Mika a proposito del risultato dell'ottimizzazione idraulica. I dati comparativi registrati per il consumo energetico e il tempo di funzionamento (tabella) mostrano come l'utilizzo dell'energia nel sistema sia stato aumentato e i costi ridotti di conseguenza. "Le misure attuate per ridurre i costi energetici si sono concentrate esclusivamente sull'impianto idraulico, ad eccezione della caldaia di picco sostituita. Tra queste, il bilanciamento idraulico del sistema, la realizzazione dell'utilizzo del flusso di ritorno e il caricamento e lo scaricamento a due zone del serbatoio di accumulo. L'impianto di cogenerazione fornisce ora più della metà della produzione di calore grazie al funzionamento continuo; inoltre, viene generata più elettricità. L'utilizzo del ritorno e l'efficiente gestione dell'accumulo offrono condizioni operative ottimali per il funzionamento dell'unità di cogenerazione e della caldaia a condensazione", riassume Hans-Georg Baunach.