Verhoogde winst

Vernieuwing van de verwarmingstechnologie naar het voorbeeld van Chemoplast NV

Vernieuwing van de verwarmingstechnologie naar het voorbeeld van Chemoplast NV

Het is waarschijnlijk dat de EU en Duitsland Kyoto-doelstellingen als alle fabrikanten regelmatig naar hun energiekosten keken - en deze konden classificeren. Toegegeven, de grote bedrijven doen het, de middelgrote minder. Voorbeeld: Een Duitse ondernemer met een bedrijf in België schudde onlangs verbaasd het hoofd. De resultaten van de renovatie van zijn Keulse woning hadden hem de ogen geopend voor wat hij waarschijnlijk jarenlang in Limburg, Vlaanderen, had weggegeven.

Afbeelding 1: Oversized oud systeem met ca. 400 kW stoomgenerator en 1,4 MW ketel. Rechts de eigenaar van Chemoplast, Werner Sauer.

Wie condenserend vermogen belooft en verkoopt, moet het ook garanderen. Met andere woorden, de hydraulica moet zo worden afgesteld dat het rookgas zijn latente warmte daadwerkelijk condenseert. Door over te schakelen van calorische waarde naar condensatiewaarde, elimineert de fabrikant van het systeem meestal grove netwerkfouten, maar hij weet vaak niet hoe hij intelligente hydraulische verbindingen moet maken. Daardoor blijft waardevol potentieel meestal onbenut.

Het begint allemaal met het analyseren van de huidige situatie

Ervaren bedrijven en planners vertrouwen daarom niet op wat er in de documenten voor uitgebreide complexen staat. Ze sluiten meetapparatuur aan en controleren de druk en het debiet. Bij het renoveren van bestaande systemen kunnen ze sowieso niet zonder deze gegevensverzameling als ze fouten uit het verleden niet willen meenemen naar de retrofit. De fouten uit het verleden bestaan meestal uit te grote leidingen, pompen en fittingen. Deze compenseerden de zwakke punten in de regeltechnologie tegen een kostprijs van een paar pfennig per kilowattuur - ongeacht hoe energie-intensief het bedrijf was.

Jarenlang had ondernemer Werner Sauer ook niet stilgestaan bij de efficiëntie van de energieopwekkingssystemen in zijn wasmiddelenbedrijf. Hoewel zijn wasmiddelen alle voorstadstreinen van Wenen, de Siemens treinen op de Trans-Siberische route en de spuitrobots van de auto-industrie - die na elke kleurwisseling grondig moeten worden gespoeld - reinigen, "waren we niet zo enthousiast over het schoonhouden van de lucht", geeft de eigenaar van Chemoplast NV in het Limburgse Houthalen toe.

Figuur 2: Oude warmteverdeling

De fabriek, inclusief de technische gebouwuitrusting, dateert uit de jaren 1960. Na de renovatie van zijn privéwoning realiseerde de Rijnlander zich dat een complete energierenovatie noodzakelijk was. De Keulse architect Wilhelm Riphahn, een vertegenwoordiger van "Neues Bauen" in de traditie van de Bauhaus-stijl, die het panorama van de domstad in de jaren 1920 verrijkte met de "Bastei" aan de Rijn en in de jaren 1950 met het operagebouw, had een soort woontoren als woongebouw ontworpen: met gedeeltelijk afgeronde ramen in enkel glas, die alleen tegen oneindige kosten vervangen konden worden door isolatieglas, met dikke monumentenbescherming voor de relatief dunne buitengevel en met hoge temperatuur radiatoren om warmte te leveren.

De verborgen kostenfactor

Hans-Georg Baunach, vriend en adviseur van de eigenaar van het huis en ontwikkelaar van de "rendeMIX" mengkranen, sloot op een bepaald moment het hogetemperatuurcircuit af van de badkamers en andere ruimtes die inmiddels van vloerverwarming waren voorzien. De meerwegmengkranen van Baunach optimaliseerden de hydrauliek in het ontwerp van Riphahn. Toen de balans na de eerste koude winters liet zien dat de ombouw de aardgasrekening merkbaar had verlaagd, herinnerde deze besparing Werner Sauer aan zijn tekortkomingen in de fabriek in België. Hij had elke maand zijn hoofd geschud over de bedrijfskosten daar, maar had ze geaccepteerd als een gegeven. In een productiefabriek met veel functies waren ze geen herkenbare kostenfactor. Er was geen tekort aan warmte, niet aan warm water. Waarom de technologie in twijfel trekken?

Figuur 3: Stoomgenerator op hernieuwde stookolie (continu stromingsprincipe) voor het naar behoefte verwarmen van de mengtanks in de productie, stoomproductie bij 1 bar 157 kg/h

In zijn gerenoveerde huis in Keulen ontdekte hij echter wat hij in Houthalen waarschijnlijk van jaar tot jaar weggaf. Bij het analyseren van de huidige situatie in Vlaanderen deed zich natuurlijk het typische oudbouwprobleem voor. Er was een gebrek aan documenten, exacte cijfers en bedradingsschema's. "We werden geconfronteerd met een oliegestookte ketel, waarvan we het vermogen pas achteraf onderzochten. Het typeplaatje was uit elkaar gevallen. Later bleek het 1,4 megawatt te zijn. We vonden ook niets in de documenten over de oliegestookte stoomgenerator. Na wat herberekenen en nadenken leverde deze naar schatting 400 kW. Het enige dat werd gezegd over de warmwaterbehoefte voor de productie was 'We hebben enorme hoeveelheden nodig van minstens 80°C'. Wat dat precies inhield, bleef vaag," herinnert de fabriekseigenaar zich.

Bedrijfsuren en pulsteller

Afbeelding 4: Met warm water verwarmde stralingspanelen in plaats van warme lucht in de werkruimte met geforceerde ventilatie

"Nu komt dit natuurlijk allemaal uit een tijd waarin energie weinig kostte. Meer bepaald stookolie. België is een olieland. Nederlands aardgas stroomt niet, het druppelt gewoon over de grens. Met andere woorden, gezien de goedkope olievoorraad deden we weinig aan het inschatten van de individuele verbruikers. Er waren nergens meters." Toen hij Hans-Georg Baunach in oktober 2007 vroeg om naar Limburg te komen na de renovatie in Keulen, was het eerste wat hij adviseerde het installeren van bedrijfsuren en pulstellers op de stoomgenerator en de ketel. De stoomgenerator hield enerzijds de dubbelwandige vaten in de productie op bedrijfstemperatuur en leverde anderzijds de doorstroomboiler voor de bereiding van heet water. Dit hete water moest op zijn beurt constant beschikbaar zijn op een vrij hoge temperatuur om op ongeplande tijdstippen spontaan 300 tot 700 liter water op hoge temperatuur toe te voegen aan de chemicaliën en poeders in de mengtanks.

De verwarmde productieruimte beslaat 6.000 m2Sommige zijn geforceerd geventileerd om redenen van explosiebeveiliging. Alleen explosieveilige apparaten mogen worden geïnstalleerd in gevaarlijke gebieden. Aan de verwarmingskant waren warmeluchtblazers toen en nu een optie. Hun water/lucht-warmtewisselaars werden gevoed door de oude en worden gevoed door de nieuwe olieketel via één aanvoer- en retourleiding, die het ketelhuis verlaat in nominale diameter 100 en vertakt over de verschillende gebouwen.

Brander draait één minuut

"Enerzijds bleek uit de metingen dat de ketel gedurende twee verwarmingsperioden op geen enkel moment zelfs maar 50% benutting bereikte, terwijl de stoomketel met het grootste deel van zijn brandstof alleen zijn stand-by verliezen dekt. Aan de andere kant was het duidelijk, ook door klachten van werknemers, dat het helemaal geen zin had om tochtige delen van deze werkruimten te verwarmen met getemperde lucht zoals in het verleden. De ventilatie voerde de warmte onmiddellijk af. De permanente ventilatie moest een enorm bedrag kosten zonder dat we het tot in detail hadden berekend. In plaats van ventilatie hebben we daarom stralingsplafondpanelen direct boven sommige werkplekken laten installeren. We verwarmen de kritische zones nu met straling. Deze panelen worden ook gevoed door de gemeenschappelijke stroom van de olieketel," vertelt Hans-Georg Baunach, die een van de vroegere energiegerelateerde zonden en de remedie beschrijft.

Figuur 5: Aanvoertemperatuur tot 85 °C van de oliecondensatieketel (Viessmann Vitoplex) met 700 kW vermogen

Terug naar de eigenlijke analyse, de bedrijfsuren en het aantal cycli: de overdimensionering van de oude ketel (die later 1,4 MW bleek te zijn) was onvoorstelbaar. Zelfs in hartje winter nam hij lange pauzes en als hij draaide, deed hij dat tussen één en maximaal tien minuten. Desondanks werd het personeel op de werkplekken letterlijk overspoeld met hete lucht.

In plaats van het inefficiënte olieverwarmingssysteem levert nu een oliecondensatiesysteem van 700 kW (Viessmann) het verwarmingswater aan de verbruikers. Deze werd uitgerust met een tweetraps Weishaupt brander om een efficiënte werking te garanderen, zelfs bij gedeeltelijke belasting.

Lasnaad als noodverband

Overbodige verliezen werden ook veroorzaakt door kleinere netwerksecties. Zo pompte de circulatie naar de warmwaterkraan bij de sporadisch gebruikte wastafel in het laboratorium honderd meter verderop 24 uur lang heet water rond en stond de lagedrukstoomgenerator in de vorm van een kolossale oude gietijzeren ketel het grootste deel van de tijd nutteloos onder stoom om op elk moment sporadisch benodigde warmte te kunnen leveren. Tot hij uiteindelijk scheuren begon te vertonen. Hij moest een paar weken in dienst blijven met een noodverband in de vorm van een lasnaad voordat hij werd vervangen door een apparaat dat minder dan half zo groot was.

Verdere maatregelen in het kort: installatiefabrikant Karremans NV uit Zonhoven in België sneed de leiding naar het verafgelegen laboratorium door en schroefde een aparte elektrische doorstroomboiler onder de wastafel. Om de fabriek van warm water te voorzien, installeerde hij een relatief bescheiden mantelverwarmde boiler van 1000 liter met een aparte oliecondensatieketel, nu slechts ongeveer 20 kW (Vaillant).

Figuur 6: "rendeMIX" station. Voor functie, zie kader "Verwarmingsdiagram

Omdat er maar twee keer per dag wordt getapt, heeft de 20 kW vier uur de tijd om de boiler bij te vullen. Tegelijkertijd wordt het vermogen van de boiler die het hele jaar door voor warmwaterverwarming moet zorgen, teruggebracht tot een fractie van het oorspronkelijke vermogen.

Verwarmingsschema

Het schema verduidelijkt de schakeling van de verwarmingsinstallatie met het ventilatorcircuit en het radiatorcircuit. De oliecondensatieketel Viessmann Vitoplex 200 (700 kW) met tweetraps Weishaupt brander moet in de eerste plaats een voor het weer gecorrigeerde aanvoertemperatuur van minstens 45 °C tot 85 °C aanhouden. °C voor de heteluchtverwarming (LU). Het ontwerp is gebaseerd op een spreiding van 85/45 °C. De respons zal echter waarschijnlijk rond de 50 procent liggen. °C. De ketel bestaat uit een verbrandingsketel en een nageschakelde latente warmtewisselaar. Het debiet ervan bedient het hoofdcircuit rechtstreeks (brandergestuurd) met een NW 100-pijp.

De filosofie van het rendeMIX circuit is het opbouwen van hoge temperatuurgradiënten. Een van de fouten uit het verleden was om koude en warme retourleidingen te combineren en samen terug te voeren naar de ketel, zo was de gedachte: Als je de leidingen voldoende isoleert, gaat er geen warmte verloren en hoeft de ketel minder te duwen. Dit is in beperkte mate waar, maar door het gebrek aan temperatuurverschillen is het helaas niet meer mogelijk om restwarmte van een warmer medium terug te winnen met behulp van een kouder medium om mogelijk gelijkmatig te verwarmen met alleen de gemengde temperatuur. Pas sinds de introductie van condensatieketeltechnologie en condensatie, en de acceptatie van verschillende temperatuurniveaus, verzamelt de verwarmingstechnologie de terugkerende energie niet meer in één pot, maar scheidt deze in verschillende anergie- en exergiepotten.

Aan de klepzijde is de meest elegante schakelaar hiervoor waarschijnlijk de "rendeMIX" methode. In het radiatorcircuit (wiel) van het schakelschema nemen de twee mengverdelers 250 3×2 VL 5 in punt 7 het retourwater van de ventilator van 45 oC en stuurt de retourstroom van de radiator van 35°C via punt 2 naar de latente warmtewisselaar RL2. De stroom van 60 °C meng de "rendeMIX" van de 45-raster ventilatorretour plus een shot 85-raster stroom (via punt 1).

De latente warmtewisselaar (achter RL2) duwt de condensorwinsten in de retourleiding RL1. De afbeelding laat dit niet direct zien, maar de hydraulica ziet er als volgt uit: de retourstroom RL2 stroomt via de latente warmtewisselaar in de retourstroom RL1 en vervolgens via de olieboiler terug naar de aanvoertemperatuur van 85°C. °C worden verhoogd.

Vóór het mengen met RL2 heeft RL1 een temperatuur van 45 tot 50 oC, afhankelijk van de instelling van de retourthermostaten (RTB-ventiel) van de warmeluchtventilatoren. Zoals reeds vermeld in de hoofdtekst, vergrendelt de RTB-klep de retourstroom van de ventilator boven 45 tot 50 °C. De resulterende toename van het drukverschil zorgt ervoor dat het volume circulerend water in het ventilatorcircuit wordt geregeld met behulp van de geregelde hoogrendementpomp - met een constante Delta-T.

De onderste rCOL 3×8 - 2 is eigenlijk gewoon een verdeler. De twee types zijn erop gemonteerd DN25 3×2 VL 5. Drie maal twee betekent: drie inkomende (2 - 7 - 1) en twee uitgaande (6 - 5) aansluitingen. Het extra getal 5 geeft alleen de circulatiepomp aan die rechtstreeks op de flow (5) kan worden aangesloten.

Aan de rechterkant is de derde grijze rechthoek met het label sBox DN25 2×2 VL 3geeft het ongeregelde verwarmingscircuit aan voor de verwarming van sanitair warm water (reserve). Indien nodig kan dit ook worden verzorgd door de 700 kW ketel. De assemblage bevat de circulatiepomp met zwaartekrachtrem, thermometers en de afsluitklepfunctie, maar voert de retourstroom naar de middelste kamer van de verdeler zodat deze gecombineerd wordt met de 50 kW luchtverwarmingsretourstroom en gescheiden blijft van de 30 kW radiatorretourstroom.

De 1.000 liter warmwaterboiler (afb. 2) wordt verwarmd door de gespecificeerde oliecondensatieketel van Vaillant (icoVIT) met een vermogen van 19 kW of door de 700 kW Viessmann-ketel, die ook het ventilatorcircuit voedt. "Alternatief" is in deze context gebaseerd op de huidige bedrijfssituatie. Terwijl de hoofdketel de warmte produceert voor het ventilatorcircuit, kan hij ook de opslagtank belasten. Bij de planning werd ook een retourtemperatuurbegrenzer in dit schema geïntegreerd om zowel de condensatiewerking in de Vaillant-ketel te garanderen als de hydraulica in het hoofdcircuit - als de Viessmann-warmtegenerator de boiler bedient - op de genoemde 45 tot 50 °C te stabiliseren.

De nieuwe stoomgenerator op stookolie heeft niets meer te maken met het verwarmen van water. Hij voedt alleen de mengtanks tijdens het bedrijf en past zijn bedrijfsuren dus aan de werkelijke stoombehoefte aan, volgens het waterarme en dus energiebesparende doorstroomverwarmerprincipe (type Clayton EO-10, vermogen 100 kW, bedrijfsdruk instelbaar tot 7 bar, stoomproductie bij 1 bar 157 kg/h), waardoor ook de stand-byverliezen tot een minimum worden beperkt.

Kortom, de hydraulische en voedingstechnologie voor de drie circuits verwarming, warm water en stoom, of vier met de elektrische doorstroomverwarmer in het niet-explosieveilige laboratorium. Het vernieuwde masterplan beloofde al een aanzienlijke vermindering van het verbruik.

Optimalisatie met mengverdelers

Figuur 7: De bestaande ventilatoren werden niet vervangen, maar geschikt gemaakt voor condensatie met thermostatische kleppen als retourtemperatuurbegrenzers

Daarnaast moet een regeltechnische verfijning van het verwarmingssysteem ook besparingen opleveren. De lange titel van deze maatregel is: "Optimalisatie van de verwarmingsinstallatie bij Chemoplast NV - efficiënte werking van de afgeslankte condensatieketelinstallatie door ombouw naar een driekamerverdeler met retourgebruik voor twee geregelde radiatorkringen met 'rendeMIX' en S-Box voor het laden van de warmwatertank". Hierachter zit uiteindelijk het speciale hydraulische schema van HG Baunach GmbH & Co. KG gebaseerd op de "rendeMIX" meerpoorts mengverdeler. Hiermee kunnen hoge- en lagetemperatuurkringen in serie worden geschakeld, waarbij de retour van een hogetemperatuurkringloop wordt omgezet in de doorstroming van een lagetemperatuurkringloop, waarbij de interne en externe vereffeningssecties van de "rendeMIX" installatie de afzonderlijke watervolumes op de juiste manier balanceren.

Afbeelding 8: ... en met frequentieomvormers voor ventilatorsnelheidsregeling

Het proces heeft zichzelf al duizenden keren bewezen in de woningbouw door radiatoren (hoge temperatuur) te koppelen aan vloerverwarming (lage temperatuur). Ten eerste komt dit ten goede aan een grote temperatuurspreiding, waardoor het watervolume dat moet worden gecirculeerd over het algemeen minstens wordt gehalveerd. Ten tweede is het nu koele retourwater, dat vaak ruim onder de 30 oC in de condensatiewarmtewisselaar van de ketel worden de rookgassen afgekoeld tot ver onder het dauwpunt zodat de latente warmte niet verloren gaat. De condensatieketel kan zijn taak om de condensatiewarmte bruikbaar te maken voor verwarmingsdoeleinden alleen uitvoeren als de retourtemperatuur overeenkomstig laag is.

Twee retouraansluitingen

Bij Chemoplast NV in Europark, Vlaanderen, is het weergestuurde ventilatorcircuit het hogetemperatuurcircuit. Strikt genomen bestaat de oliecondensatieketel hier uit twee componenten, een calorische ketel en een aparte latente warmtewisselaar in het rookgaskanaal. HG Baunach GmbH & Co. KG heeft voor deze combinatie gekozen om met twee retouraansluitingen te kunnen werken, één op de ketel en één op de condensor. Het voordeel van deze twee retouraansluitingen kan als volgt worden uitgelegd:

Allereerst moet worden opgemerkt dat de ventilatoren in de fabriekshallen - ze werden niet vervangen, maar hun snelheid werd beperkt - werden gevoed met een enorme hoeveelheid water van wel 85 liter via een pijp in NW 100. oC stromingstemperatuur wordt gecirculeerd. Deze weersafhankelijke temperatuur moet dit niveau kunnen bereiken om voldoende warme lucht te genereren. Bovendien installeerde het verwarmingsbedrijf Karremans een thermostatische klep als retourtemperatuurbegrenzer direct achter elk van de ongeveer 30 ventilatoren. Het thermokoppel sluit de klep als de retourtemperatuur boven de 45 tot 50 °C stijgt door onvoldoende warmteafvoer. oC stijgt. De bijbehorende smoorklep stuurt via het verhoogde drukverschil een signaal naar de geregelde circulatiepomp om het debiet overeenkomstig aan te passen, zodat de andere ventilatoren ongemoeid blijven.

Dit circuit begint en eindigt in de calorische ketel. De retourstroom met de 45 tot 50 oC geen condenserend gebruik mogelijk, aangezien het dauwpunt van EL-verwarmingsolie 48 oC. Bovendien mag er geen condensatie plaatsvinden in de calorische-waardeketel vanwege het ontwerp, omdat dit deel van de ketel hier niet voor is ontworpen en daarom de retourstroomverhoging heeft die om veiligheidsredenen is voorgeschreven.

Chemoplast NV

In de jaren 1970 sloot de Belgische regering de steenkoolmijnen in Limburg. Om dit te compenseren, stimuleerde het land de industrialisatie in de regio. Uiteraard kon het aanbod niet voldoen aan de vraag naar banen. De arbeidsmarkt in Duitsland daarentegen werd in die tijd gekenmerkt door de tegenovergestelde situatie. De Bondsrepubliek was in opbouw, het economische wonder bloeide en er was overal een tekort aan arbeidskrachten. Een Duitse ondernemer uit Bergisch-Gladbach, die sinds 1936 autopoetsmiddelen en andere producten voor de buiten- en binnenreiniging van voertuigen produceerde, verplaatste daarom zijn productiefaciliteit naar Houthalen. Er was genoeg werk, het loonniveau was goed en voor leveringen in heel Duitsland en Europa maakte het niet uit of de vrachtwagens vanuit Keulen of Bensberg naar Frankrijk of Portugal of vanuit Limburg in België reden. De administratie en operaties bleven in Duitsland.

Toen Duitse automobilisten hun lievelingskind, de carrosserie van de auto, niet langer voorzichtig met de hand wasten met leer en een droge doek, en autowasstraten de plaats innamen van handwasproducten, breidde Chemoplast NV haar productassortiment uit met reinigingsproducten voor de industrie, spoorwegen en transportbedrijven. Bijna alle treinen in Nederland, inclusief voorstadstreinen, gebruiken producten van Houthalen. De voorstads- en metrotreinen in Wenen krijgen hun frisse glans ook met "Starcare" producten uit Limburg, net als de Siemens locomotieven van de Trans-Siberische Spoorweg en de Russische hogesnelheidslijn van Sint-Petersburg naar Moskou.

In 2012 kocht Chemoplast NV de expertise, formules en licenties van een bedrijf dat autofabrikanten als klant heeft. Het kwaliteitsbeheer daar omvat het zorgvuldig reinigen van de spuitrobots na elke kleurwissel. Dit gebeurt met een speciaal oplosmiddel in verschillende combinaties. Als gevolg van deze uitbreiding verwacht het Duits-Belgische bedrijf een omzetstijging van 30 tot 40 procent in de komende jaren. Het bedrijf is zich ook steeds meer aan het vestigen als OEM-leverancier voor fabrikanten van reinigingsmiddelen die hun capaciteit op een basisniveau willen houden.

Gegarandeerde calorische waarde

85 tot 90 procent van de toevoerwarmte wordt gevraagd door de ventilatoren, 10 tot 15 procent door de radiatoren in de kantoorruimten en in de sanitaire voorzieningen en kleedkamers. Een ontwerpspreiding van 60/40 is voldoende voor deze warmtebronnen. oC. Deze koppeling betekent niets anders dan dat in het grootste deel van de verwarmingsperiode de retourstroom enkele of vele graden onder de 40°C-grens ligt. oC wordt verplaatst. Alleen de retour van de radiator stroomt dus in de condensor. Hierdoor daalt de uitlaatgastemperatuur gemiddeld tot 33 tot 35 oC. De latente warmtewisselaar is daarom in staat om een groot deel van de bijna 10% restenergie uit het rookgas te halen die zonder de warmtewisselaar door de schoorsteen zou ontsnappen.

De beschreven retourstrategie met benutting van de calorische waarde werkt echter alleen met de "rendeMIX" mengers, zowel als koppeling tussen de twee verwarmingscircuits als als stromingsverdeler. De hydraulica van het verwarmingssysteem bij Chemoplast NV is zodanig dat een deel van de retourstroom op hogere temperatuur van het ventilatorcircuit het radiatorcircuit op lagere temperatuur voedt. Als hiervoor in het diepst van de winter een aanvoertemperatuur van 60 °C nodig is, verhoogt de rendeMIX de brontemperatuur van 45 tot 50 °C door warm ketelwater uit het debiet van het ventilatorcircuit bij te mengen. Voor het grootste deel van het stookseizoen moeten de met radiatoren verwarmde kamers het echter kunnen doen met het ventilatorwater van 45 tot 50 °C, dat indien nodig kan worden verlaagd door uw eigen retourwater toe te voegen.

Figuur 9: 19 kW oliecondensatieketel (Vaillant icoVIT) voor verwarming van warm water het hele jaar door

Afb. 10: De externe latente warmtewisselaar na de stookolieketel (uiterst rechts, Viessmann Vitotrans) maakt de aansluiting van een aparte verwarmingsretour en dus condenserend gebruik bij hoge aanvoertemperaturen mogelijk (zie tekst voor uitleg). De zilvergrijze rookkast tussen de wisselaar en de ketel compenseert alleen de verschillende hoogtes van de keteluitlaat en de warmtewisselaarinlaat.

Het volledige rookgas verlaat het stookoliesysteem via de op de flens gemonteerde condensor. In termen van toevoertechnologie fungeert dit als een warmtebron voor de radiatoren - met als resultaat dat de calorische waardewinst alleen al voldoende is om een groot deel van de verwarmingsbehoeften van de sociale ruimten en kantoren te dekken.

Renovatie begon 6 jaar geleden

In 2007 kwam Werner Sauer tot de conclusie dat er iets moest gebeuren. In november begon hij met het opnemen van gegevens van beide warmteopwekkers, gevolgd door de eerste hydraulische maatregelen in de zomer van 2008, zoals de installatie van stralingspanelen, het achteraf installeren van retourtemperatuurbegrenzers en de installatie van een geregelde hoogrendementpomp. In 2009 bracht de evaluatie van de meetgegevens de enorme overgedimensioneerde ketel en stoomgenerator aan het licht en in de daaropvolgende zomer van 2010 werden de ombouwwerkzaamheden in het hydraulische netwerk voltooid met de installatie van snelheidsregelaars voor luchtverwarmers. Deze maatregelen alleen hadden niet alleen al geleid tot een vermindering van de jaarlijkse behoefte aan stookolie van gemiddeld ongeveer 60.000 liter naar 50.000 liter stookolie, of ongeveer 15%, maar hadden ook de delta T van het ventilatorcircuit verhoogd van een aanvankelijke 2K naar een respectabele 20K. Volgens Hans-Georg Baunach werden nu pas de voorwaarden gecreëerd om de plannen voor de omschakeling naar een vraaggestuurde condensatieketel en een condensatiewarmtedistributiesysteem te verfijnen en te realiseren. Het startsein werd in het voorjaar van 2011 gegeven toen de oude stoomgenerator lek raakte: de noodoperatie om de ketel te vervangen, inclusief warmtedistributie, warmwaterbereiding en stoomopwekking, werd tijdens de verwarmingsperiode uitgevoerd, maar het volledige regelsysteem werd pas in het begin van de zomer van 2012 in gebruik genomen. Op basis van de tijdsintervallen tussen het vullen van de tanks kon al na een paar maanden een verdere "opbrengst" van 20 tot 25 procent worden voorspeld, d.w.z. een verdere vermindering van het stookolieverbruik van gemiddeld 50.000 tot 40.000 liter per jaar.

Vandaag 40.000 in plaats van 60.000 liter stookolie

Dit bereik zal waarschijnlijk nog niet het maximum zijn, omdat er nog potentieel is voor optimalisatie, met name in de instelling van het regelsysteem. "Ik ga ervan uit dat we uiteindelijk niet alleen meer dan een derde van de olie zullen besparen, maar dat ook het elektriciteitsverbruik aanzienlijk zal dalen, omdat de geregelde hoogrendementpomp zijn effect alleen volledig kan ontwikkelen door de installatie van de retourtemperatuurbegrenzer," legt Hans-Georg Baunach uit.

De thermostatische afsluiters als retourtemperatuurbegrenzers zorgen samen met de drukverschilgestuurde pomp voor thermohydraulisch evenwicht: als de afsluiter het debiet smoort vanwege te hoge retourtemperaturen, blijft de retourtemperatuur constant, zelfs als de ventilatoren van de luchtverwarmers worden uitgeschakeld via elektrische kamerthermostaten. Dit vermindert echter de warmteafgifte tijdens de werking van de ventilator, wat leidt tot "koude tocht" als de ventilatorsnelheid hoog blijft. Zolang de vereiste warmteafgifte echter nog steeds kan worden geleverd, heeft het verlagen van de ventilatorsnelheid de volgende voordelen:

- Hogere luchtuittredetemperatuur

- Minder luchtsnelheid, dus minder stofvervuiling

- Minder geluidsemissie

- Gelijkmatiger gebruik van de verwarmingsoppervlakken.

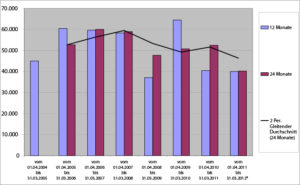

Figuur 11: Ten opzichte van het basisjaar 2007 (jaren van 1 april van het betreffende jaar tot 31 maart van het volgende jaar), het jaar voordat de renovatiewerkzaamheden begonnen, leidde de hydraulische renovatie in de jaren 2008 tot 2010 al tot een vermindering van het stookolieverbruik van 60.000 liter tot 50.000 liter. De daaropvolgende vervanging van het oude systeem door een moderne oliecondensatieketel (in gebruik genomen in december 2012) bespaarde nog eens 10.000 liter stookolie. Adviseur Hans-Georg Baunach en systeembouwer Karremans "zien dit niet als het einde van het verhaal" (Baunach). Ze verwachten een nog grotere toename in efficiëntie aan het einde van deze verwarmingsperiode, de eerste waarin verwarming volledig zal worden geleverd met het nieuwe systeem, inclusief regeling.

Schaken met rommelige hydraulica

Vooral het laatste punt mag niet worden onderschat als het gaat om de efficiëntie van het systeem: Hoe gelijkmatiger alle warmte over de flessenhals van alle verwarmingsoppervlakken stroomt, hoe lager de benodigde delta T tussen water en lucht. Dit heeft een bijzonder sterke invloed op de retourtemperatuur en dus op het rendement van het gebruik van de condensatieketel. Of de ketel al dan niet in de condensatiemodus gaat, wordt daarom meestal aan de systeemkant bepaald.

Hans-Georg Baunach vat samen: "In termen van verwarmingstechnologie zijn veel industriële installaties waarschijnlijk een woestenij. Bekijk het zo: elke 100 liter bespaarde stookolie vermindert de belasting van de atmosfeer met ongeveer 250 kg kooldioxide. Je hoeft deze cijfers alleen maar te visualiseren. Als de wetgever de oude voorraad op dit gebied streng zou reguleren of stimuleren, zouden Duitsland en de EU gemakkelijk alle Kyoto-doelstellingen kunnen halen. Het spreekt voor zich dat wij, de verwarmingsindustrie, onze reputatie niet op het spel mogen zetten. We mogen niet toestaan dat condensatieketels voornamelijk op calorische waarde werken. Wij, de fabrikanten en leveranciers van componenten, bieden alle technische mogelijkheden om de hydraulica te optimaliseren in combinatie met de planning."

Gemeten energieverbruik van het gebouw

Afb. 12: De energiepas laat zien: met een verwarmd oppervlak van 6.000 m², een jaarlijks stookolieverbruik van 40.000 liter met een energieverbruik van 67 kWh/m²-a) en een CO2-uitstoot van 18 kg/m²-a komt dit praktisch overeen met een energiezuinige huisstandaard - voor een gebouw uit de jaren '60 met geforceerde ventilatie in de explosieveilige werkruimte!

Chemoplast NV Houthalen (België)

Investeringsvolume: € 240.000

Kostenbesparing: €12.000

Kasstroom: 5%

HG Baunach GmbH & Co. KG

E-mail: info@baunach.net

Homepage: www.baunach.net