Ciepło wykorzystane kilka razy zamiast zwykłego spalania

Modernizacja ogrzewania od strony hydraulicznej: stopniowe wykorzystanie powrotu w rozdziale ciepła oraz dwustrefowe ładowanie i rozładowanie dla zbiornika buforowego

Modernizacja ogrzewania od strony hydraulicznej: stopniowe wykorzystanie powrotu w rozdziale ciepła oraz dwustrefowe ładowanie i rozładowanie dla zbiornika buforowego

Główne podejście do optymalizacji energetycznej systemu grzewczego w oddziale specjalistycznej hurtowni SHK Richter + Frenzel w Schweinfurcie dotyczyło hydrauliki systemowej. W istniejącym systemie istniały nadwyżki ciepła, które można było jeszcze dobrze wykorzystać gdzie indziej. Pytanie jednak brzmiało, jak powinny dotrzeć tam strumienie masy wody grzewczej. Optymalizacja hydrauliki systemu została osiągnięta poprzez współdziałanie wielodrogowych zaworów mieszających oraz specjalnego rozdzielacza z dodatkową komorą zwrotną. Dostępna nadwyżka ciepła może być więc wykorzystywana etapami. Jednocześnie znaleziono bardziej efektywną strategię ładowania dla istniejącego zbiornika buforowego, a generatory ciepła pracują w trybie ciągłym w trybie kondensacyjnym.

Rys. 1: Do dystrybucji ciepła w obiegach grzewczych zastosowano wieloportowe zawory mieszające firmy HG Baunach Gmbh & Co. KG wraz z nowym typem trójkomorowego rozdzielacza firmy HG Baunach Gmbh & Co. Magra jest używany. Kolejność wylotów kolektora zależy od gradientu temperatury w strumieniu powrotnym w kierunku przepływu do kotła.

Połączenie systemów wysoko- i niskotemperaturowych w systemie grzewczym nie jest już wyjątkiem, podobnie jak biwalentne wytwarzanie ciepła za pomocą jednostek kogeneracyjnych i kotłów kondensacyjnych. Jednak zadanie zapewnienia wymaganych temperatur systemowych w dystrybucji ciepła i zasilania generatorów ciepła niezbędnymi niskimi temperaturami powrotu jest nieco trudniejsze. Optymalizacja zużycia energii była głównym celem modernizacji systemu grzewczego w oddziale hurtowni HVAC Richter + Frenzel w Schweinfurcie. Chociaż kocioł gazowy został również wymieniony na nowy kocioł kondensacyjny, działania modernizacyjne skupiły się przede wszystkim na hydraulice systemu. Od momentu ponownego uruchomienia na początku listopada 2006 r., jednostka kogeneracyjna pracuje nieprzerwanie, a kondensat z kotła kondensacyjnego płynie nieprzerwanie. Zdefiniowane temperatury systemu panują w całym zakładzie, a to przy minimalnym wysiłku inżynierii sterowania.

Koncentracja na kotłach kondensacyjnych i skojarzonym wytwarzaniu ciepła i energii elektrycznej

Rys. 2: Podstawowe obciążenie cieplne jest pokrywane przez jednostkę kogeneracyjną firmy Dachs. Senertec który działa na zbiorniku buforowym (środkowy tył). Ogrzewanie dodatkowe zapewnia gazowy kocioł kondensacyjny o mocy 130 kW firmy Technologia grzewcza Wolf.

Spojrzenie wstecz: Oddział Richter + Frenzel został zbudowany w 1984 r. z wystawą łazienek, magazynem towarów i kolekcji oraz skrzydłem biurowym. System grzewczy musi zasilać trzy obiegi wysokotemperaturowe i dwa niskotemperaturowe: magazyn towarów i kolekcji o powierzchni ogrzewanej 900 m² jest ogrzewany za pomocą VL/RL 75/50 °C za pośrednictwem nagrzewnic powietrza, podobnie jak konwektory podłogowe na wystawie łazienek i ogrzewanie ciepłej wody w oazie łazienek, które jest dostarczane przez płytowy wymiennik ciepła. Ogrzewanie podłogowe w łazience o powierzchni 600 m² oraz ogrzewanie podłogowe 200 m² powierzchni biurowej zostały zaprojektowane jako systemy niskotemperaturowe (40/30°C). Jednostka kogeneracyjna Dachs firmy Senertec o mocy 15 kWth został później zmodernizowany w celu zwiększenia przepływu powrotnego istniejącego kotła gazowego. Przy mocy 210 kW był on jednak zbyt duży. W trakcie niedawno zakończonej modernizacji został on zastąpiony gazowym kotłem kondensacyjnym o mocy 130 kW firmy Wolf Heiztechnik typu MGK, który przejmuje ogrzewanie dodatkowe dzięki dużemu zakresowi modulacji, a tym samym w razie potrzeby zwiększa łączne wytwarzanie ciepła i energii elektrycznej. Dzięki kompaktowym wymiarom (szer. x wys. x gł. = 1350 x 1300 x 600 mm), naścienny kocioł centralny, który został zaprezentowany jako innowacja na targach IFH 2006, mieści się w każdych standardowych drzwiach i dlatego może być łatwo zainstalowany w istniejącej kotłowni. Ciepło wytwarzane przez jednostkę kogeneracyjną jest magazynowane w 1000-litrowym zbiorniku buforowym. Wytworzona energia elektryczna (około 5 kWel) zasila oświetlenie zewnętrzne budynku i wszystkie odbiorniki w trybie czuwania.

Wykorzystanie powrotu w kierunku niskich zakresów temperatur

Zadaniem planistycznym było teraz zmaksymalizowanie czasu pracy istniejącej małej jednostki kogeneracyjnej i zapewnienie, że nowy gazowy kocioł kondensacyjny faktycznie wykorzystuje wartość opałową spalin. W tym celu należy wdrożyć zasadę wykorzystania powrotu po stronie dystrybucji ciepła: Jeśli temperatura z przepływu powrotnego obiegu grzewczego jest wystarczająca do zasilania innego obiegu grzewczego o niższym poziomie temperatury, to dostępne ciepło powinno być wykorzystane do tego celu w pierwszej kolejności przed uzyskaniem dostępu do przepływu. W celu zaplanowania modernizacji najpierw zarejestrowano dane dotyczące wydajności i przepływów masowych istniejącego systemu. Wynikowe obliczenia systemu wykazały, że nadal istniała duża nadwyżka ciepła z powrotu obiegów wysokotemperaturowych, której nie można było efektywnie wykorzystać w obiegach niskotemperaturowych. Oznaczało to również, że temperatury powrotu były zbyt wysokie zarówno dla jednostki kogeneracyjnej, jak i planowanego kotła kondensacyjnego. "W tych okolicznościach nie było możliwe osiągnięcie efektywnego rozprowadzenia w zasobniku buforowym w celu maksymalnego wykorzystania objętości bufora. Nie było również możliwe osiągnięcie niskich temperatur powrotu przy istniejącej hydraulice, a tym samym efektywne wykorzystanie kotła kondensacyjnego - mieszanie powrotów z obwodów wysokotemperaturowych i niskotemperaturowych skutkowałoby letnią wodą grzewczą" - informuje Hans-Georg Baunach, który zaprojektował hydrauliczną optymalizację systemu za pomocą opracowanych przez siebie wieloportowych zaworów mieszających i nowego typu trójkomorowego rozdzielacza zbudowanego przez Magra.

Rys. 3: Wolfgang Mika, kierownik sprzedaży w Richter + Frenzel w Schweinfurcie, przewiduje znaczne oszczędności kosztów energii dzięki optymalizacji hydrauliki systemu.

Mieszalnik wieloportowy i rozdzielacz trójkomorowy

Rys. 4: rendeMIX pomiędzy jednostką kogeneracyjną a zasobnikiem buforowym zapewnia ładowanie zasobnika zgodnie z zasadą dwustrefową.

W Richter + Frenzel w Schweinfurcie należało zrealizować dwie zasady funkcjonalne dotyczące hydrauliki istniejącego systemu grzewczego:

- Wykorzystanie powrotu w dwóch etapach: Nadmiar ciepła z obiegów grzewczych o wysokich temperaturach systemowych (75/50 °C) powinien być wykorzystany dla niskotemperaturowych obiegów grzewczych (40/30 °C) poprzez doprowadzenie strumienia powrotnego bezpośrednio do odpowiedniego obiegu grzewczego NT poprzez wieloportowy zawór mieszający i poprzez rozdzielacz lub kolektor. Na przykład, temperatura powrotu nagrzewnic powietrza w holu i konwektorów podłogowych w salonie łazienkowym jest wystarczająca do zasilania systemów ogrzewania podłogowego w salonie i biurach po stronie zasilania. Przepływy powrotne z tych obiegów niskotemperaturowych miały być z kolei kierowane oddzielnie do dolnej części zbiornika buforowego. Celem było zapewnienie, że nie zmieszają się one z niewykorzystaną nadwyżką z przepływów powrotnych z obiegów wysokotemperaturowych.

- Zdefiniowany rozrzut temperatur i niskie temperatury powrotu: Najwyższy możliwy rozrzut należy osiągnąć w istniejącym zasobniku buforowym, który według obliczeń Hansa-Georga Baunacha jest raczej mały i wynosi 1000 litrów. Oznacza to, że największa możliwa objętość bufora o użytecznej temperaturze powinna być zawsze dostępna dla wysokotemperaturowych obiegów grzewczych. Wyżej wspomniane wykorzystanie powrotu zapewnia niskie temperatury powrotu w celu osiągnięcia jak najdłuższych czasów pracy jednostki kogeneracyjnej.

Wieloportowe zawory mieszające "rendeMIX" firmy HG Baunach GmbH & Co. KG zostały wykorzystane do mieszania i przekierowywania przepływów wody grzewczej w zależności od zapotrzebowania na ciepło i podaży. KG. Mieszacze zostały zaprojektowane jako kompaktowe bloki instalacyjne z izolowanymi obudowami, w których fabrycznie zintegrowano odcinające zawory kulowe i termometry. Główną różnicą między mieszaczem wielodrogowym "rendeMIX 3×2 VL 5" opracowanym przez HG Baunach a konwencjonalnymi mieszaczami trzy- i czterodrogowymi jest to, że ma on trzy przyłącza do rozdzielacza:

- Dwa wloty dla ciepłej i gorącej wody,

- wylot powrotny zimnej wody.

Wlot ciepłej wody jest podłączony do komory przepływowej rozdzielacza, a wlot ciepłej wody do środkowej komory rozdzielacza. Ciepły strumień powrotny z obwodów wysokotemperaturowych jest kierowany do komory środkowej, co odpowiada zasadzie wykorzystania strumienia powrotnego. Powroty z obwodów niskotemperaturowych są jednak doprowadzane do oddzielnej, trzeciej komory powrotnej. Oznacza to, że gorący nadmiar przepływu powrotnego dociera do bufora oddzielnie i bez mieszania, co odpowiada zasadzie odprowadzania dwustrefowego. Trójkomorowy rozdzielacz jest częścią programu HG Baunach i jest produkowany przez firmę Magra.

Trzy komory kolektora grzewczego komunikują się z dwiema strefami zasobnika buforowego:

- Rozdzielacz przepływu odbiera wodę grzewczą z górnego poziomu temperatury, która w razie potrzeby jest ponownie podgrzewana przez pośredni kocioł kondensacyjny.

- Chociaż środkowa komora rozdzielcza działa głównie jako powrót, działa ona również w przeciwnym kierunku i jest podłączona do zasobnika buforowego w połowie wysokości. Gdy bufor jest w pełni naładowany, można wykorzystać dostępną temperaturę wody grzewczej z poziomu środkowego. Zaletą poboru ze środkowej strefy akumulacyjnej jest możliwość utrzymania wystarczającej rezerwy w górnej strefie. Mieszacze wieloportowe obiegów wysokotemperaturowych są podłączone do środkowej szyny rozdzielacza za pomocą połączenia zasilania i powrotu. W zależności od temperatury bufora i zapotrzebowania na ogrzewanie, obiegi te albo otrzymują wodę grzewczą ze zbiornika akumulacyjnego, albo obiegi grzewcze zasilają z powrotem obiegi ogrzewania podłogowego lub bufor z "niewykorzystaną" temperaturą powrotu.

- Tylko niskotemperaturowe powroty z systemów ogrzewania podłogowego w centrum wystawowym i skrzydle biurowym przepływają do trzeciej komory dystrybucyjnej. Ten drugi etap wykorzystania powrotu trafia do niższego poziomu buforowego, wspierając w ten sposób zamierzone rozprowadzanie, a także zapewniając wykorzystanie wartości opałowej.

CHP działa przez całą dobę

Przepływ powrotny z trzeciej komory dystrybucyjnej przepływa również przez wymiennik ciepła spalin, który został zamontowany w elektrociepłowni w ramach modernizacji zakładu. Zwiększa to wydajność cieplną spalanego gazu, a tym samym ogólną sprawność systemu. Kocioł kondensacyjny zasila tylko bezpośrednio przepływ prowadzący do rozdzielacza za zasobnikiem buforowym, dzięki czemu tylko skojarzone wytwarzanie ciepła i energii elektrycznej ogrzewa zawartość zasobnika. Dzięki zakresowi modulacji od 19 do 100 % lub od 24 do 126 kW (w trybie kondensacji), kocioł kondensacyjny w pełni spełnia swoje zadanie dogrzewania. Spełnia to również specyfikację planowania zoptymalizowanego wykorzystania wartości kondensacji, co kierownik sprzedaży R + F Wolfgang Mika potwierdził IKZ-HAUSTECHNIK podczas wizyty na miejscu: "O tym, że kocioł kondensacyjny faktycznie pracuje w zakresie kondensacji, świadczy fakt, że system podnoszenia kondensatu wypompował go kilka razy w ciągu pół godziny". W zakresie 40/30°C kocioł kondensacyjny osiąga znormalizowaną sprawność 108 %.

Zasada dwóch stref optymalizuje dostawy ciepła i wykorzystanie energii

Rys. 5: System grzewczy w oddziale hurtowni HVAC Richter + Frenzel w Schweinfurcie został zoptymalizowany pod kątem efektywności energetycznej. Główny nacisk położono na hydraulikę systemu.

Hans-Georg Baunach opisuje system jako "skalibrowany pod kątem wartości opałowej" po modernizacji. Pod względem technologii sterowania zoptymalizowany energetycznie system wydaje się nieskomplikowany. Siłowniki mieszaczy są sterowane w prosty sposób za pomocą konwencjonalnych sterowników pogodowych z osprzętu kotła Wolf (sygnał trzypunktowy 230 V). Przyłącza do nagrzewnic powietrza w halach zostały wyposażone w zawory termostatyczne i zdalne czujniki, które regulują natężenie przepływu w zależności od temperatury powietrza i pracy wentylatora. Zawory RTL zostały zainstalowane po stronie powrotnej konwektorów podłogowych na wystawie w łazience w celu ograniczenia temperatury powrotu do rozsądnej wartości dla ogrzewania podłogowego. System sterowania dla CHP został również rozszerzony o obwód przekaźnikowy w celu znacznego wydłużenia cykli przy niskich obciążeniach grzewczych i pełnego wykorzystania pojemności bufora. Na cylindrze buforowym znajdują się dwa przełączniki termostatu na różnych wysokościach, które zapewniają silną strukturę stratyfikacji. Kolejny mieszacz wieloportowy rendeMIX jest wykorzystywany jako połączenie między jednostką kogeneracyjną a zasobnikiem buforowym. Dzięki zintegrowanemu regulatorowi stałej wartości działa on jako wzmacniacz przepływu powrotnego dla jednostki kogeneracyjnej. Łączy on trzy punkty zasilania bufora z systemem kogeneracyjnym Dachs, zapewniając w ten sposób warstwowe ładowanie. "Zasada dwustrefowa" została zastosowana zarówno w obiegu kotła, jak i między buforem a rozdzielaczem przy użyciu zaworów mieszających HG Baunach. "Gwarantuje to, że rozprzestrzenianie się w buforze jest zawsze utrzymywane na jak najwyższym poziomie. Tylko wtedy, gdy górna strefa jest w pełni naładowana, dolna część jest włączana do procesu ładowania. Oznacza to, że górna strefa ma szybszą temperaturę użytkową, a dolna strefa pozostaje zimna przez dłuższy czas. Zasada ta jest szczególnie korzystna w przypadku wykorzystania ciepła słonecznego", wyjaśnia Baunach. W konfiguracji testowej zainstalowanej w Izbie Rzemieślniczej w Arnsbergu pomiary wykazały, że zasobnik buforowy może uwolnić do 35 % więcej energii cieplnej, jeśli jest rozładowywany zgodnie z "zasadą dwóch stref". "Po modernizacji nasz system grzewczy ma określony rozrzut temperatur, a jednocześnie istnieje wystarczająca podaż ciepła w trybie gotowości. Od momentu ponownego uruchomienia elektrociepłownia nie zatrzymała się ani na minutę, a oba generatory ciepła stale pracują w zakresie kondensacji. Dzięki optymalizacji hydrauliki systemu możliwe było osiągnięcie optymalnego wykorzystania wartości kondensacji i wydajnego zaopatrzenia w ciepło", podsumowuje kierownik sprzedaży R+F Wolfgang Mika.

Zasada działania miksera wielodrożnego

Korpus zaworu rendeMIX łączy tylko dwa z trzech wlotów z pojedynczym wylotem, dzięki czemu gorąca woda jest mieszana z ciepłą wodą lub ciepła woda jest mieszana z zimną wodą. W ten sposób wykorzystywana jest jak największa ilość dostępnej ciepłej wody, a mieszana jest tylko niewielka ilość ciepłej lub zimnej wody. Maksymalizuje to temperaturę dostępną w sieci wody grzewczej i zmniejsza temperaturę powrotu do generatora ciepła. Siłownik może być sterowany przez dowolny sterownik pogodowy (230 V, sygnał trzypunktowy) z akcesoriów kotła. Alternatywnie dostępny jest siłownik ze zintegrowanym regulatorem stałowartościowym.

Korpus zaworu rendeMIX łączy tylko dwa z trzech wlotów z pojedynczym wylotem, dzięki czemu gorąca woda jest mieszana z ciepłą wodą lub ciepła woda jest mieszana z zimną wodą. W ten sposób wykorzystywana jest jak największa ilość dostępnej ciepłej wody, a mieszana jest tylko niewielka ilość ciepłej lub zimnej wody. Maksymalizuje to temperaturę dostępną w sieci wody grzewczej i zmniejsza temperaturę powrotu do generatora ciepła. Siłownik może być sterowany przez dowolny sterownik pogodowy (230 V, sygnał trzypunktowy) z akcesoriów kotła. Alternatywnie dostępny jest siłownik ze zintegrowanym regulatorem stałowartościowym.

W Hydraulika grzewcza przepływy ogromne Potencjał oszczędności

Doświadczenie rok po optymalizacji hydraulicznej: wartości zużycia potwierdzają wysoką redukcję kosztów energii

Rys. 6: "Jednostka kogeneracyjna pracuje bez zakłóceń od czasu optymalizacji hydraulicznej systemu", informuje Norbert Rösner z działu sprzedaży technicznej w Richter + Frenzel w Schweinfurcie. Dodatkowe oszczędności uzyskano dzięki zmniejszeniu zużycia energii przez pompę.

Rok temu, w numerze 5/2007, informowaliśmy o optymalizacji energetycznej systemu grzewczego w oddziale hurtowni HVAC Richter + Frenzel w Schweinfurcie. Wynikające z tego oszczędności energii po roku działania można określić ilościowo w czterocyfrowych kwotach euro, jak wykazała analiza danych dotyczących zużycia. Zgodnie z informacjami od operatora systemu i producenta HG Baunach, który odegrał kluczową rolę w optymalizacji hydraulicznej, operator systemu odzyskał około jednej czwartej inwestycji po roku.

Rys. 7: System grzewczy w oddziale hurtowni HVAC Richter + Frenzel w Schweinfurcie został zoptymalizowany pod koniec 2006 roku. Na przykład, wysokie temperatury powrotu są wykorzystywane w obiegach niskotemperaturowych, takich jak ogrzewanie podłogowe na wystawie w łazience.

Wartości zużycia gazu i energii elektrycznej w oddziale hurtowni HVAC Richter + Frenzel w Schweinfurcie były monitorowane z dużym zainteresowaniem przez dwanaście miesięcy od momentu uruchomienia po modernizacji energetycznej. Powodem tego była optymalizacja hydrauliki grzewczej, która została zakończona pod koniec 2006 roku. Jednym z celów było wykorzystanie nadmiaru ciepła z obiegów wysokotemperaturowych (nagrzewnice powietrza, konwektory podłogowe) do ogrzewania podłogowego w salonach i biurach. Ze względu na wysokie temperatury powrotu, obiegi wysokotemperaturowe (70/50°C) nadal zapewniały wystarczającą ilość energii cieplnej do zasilania niskotemperaturowych obiegów grzewczych (40/30°C). W celu zaplanowania modernizacji najpierw zarejestrowano dane dotyczące wydajności i przepływów masowych istniejącego systemu. Obliczenia systemowe wykazały, że istniały duże nadwyżki ciepła z obiegów wysokotemperaturowych. W rezultacie temperatury powrotu dla generatorów ciepła były również zbyt wysokie.

Odpowiedź podzielona na dwa etapy

Rys. 8: Wieloportowe zawory mieszające rendeMIX firmy HG Baunach rozdzielają ciepło do wysoko- i niskotemperaturowych obiegów grzewczych. Przepływ powrotny jest wykorzystywany w kierunku niższych zakresów temperatur. Wraz z trójkomorowym rozdzielaczem Magra, niskie temperatury powrotu są zapewnione dla jednostki kogeneracyjnej i kotła kondensacyjnego.

Biwalentny system wytwarzania ciepła składa się z małej jednostki kogeneracyjnej firmy Senertec i centralnego kotła kondensacyjnego typu MGK firmy Wolf Heiztechnik. Niskie temperatury powrotu są dla tego duetu warunkiem koniecznym do energooszczędnej pracy w celu osiągnięcia długich czasów pracy jednostki kogeneracyjnej i ciągłego wykorzystania kondensacji w kotle centralnym o mocy 130 kW. "Przy istniejącej hydraulice nie było możliwe osiągnięcie niskich temperatur powrotu, a tym samym efektywne wykorzystanie wartości opałowej. Mieszanie powrotów z obiegów wysoko- i niskotemperaturowych skutkowałoby letnią wodą grzewczą" - wyjaśnia Hans-Georg Baunach, który doradzał przy planowaniu modernizacji. Panujące warunki pracy nie pozwalały również na efektywne rozprowadzanie w istniejącym zbiorniku buforowym. Pojawiło się jednak pytanie, w jaki sposób można wdrożyć zasadę wykorzystania zwrotnego. Zadanie to zostało rozwiązane poprzez całkowitą reorganizację systemu dystrybucji wody grzewczej za pomocą wieloportowych zaworów mieszających "rendeMIX" opracowanych przez HG Baunach i specjalnego rozdzielacza Magra z dodatkową komorą powrotną (szczegółowy raport z projektu w IKZ-HAUSTECHNIK 5/2007, strona 186 i następne, "Ciepło jest wykorzystywane wielokrotnie zamiast być po prostu spalane").

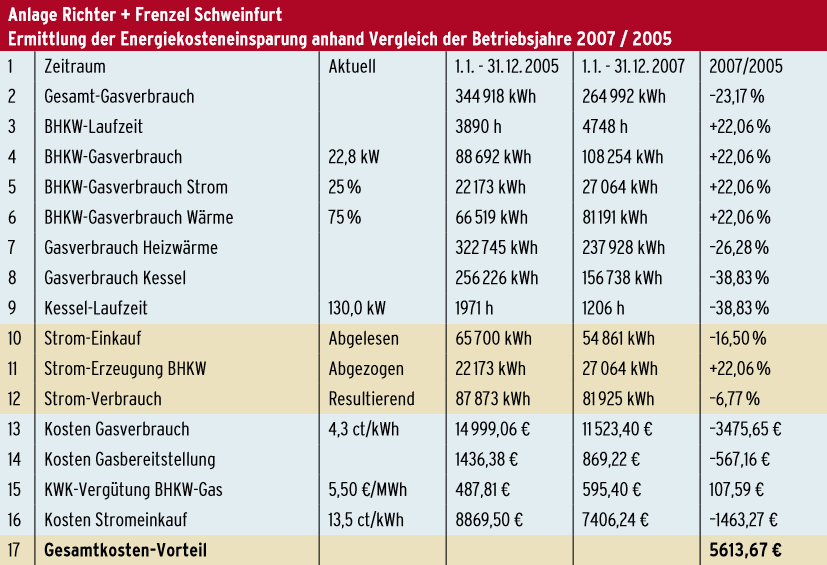

Określenie oszczędności kosztów energii na podstawie porównania lat operacyjnych 2007 / 2005

Wyjaśnienia:

1 Optymalizacja energetyczna systemu została zakończona pod koniec 2006 roku; rok 2007 był zatem pierwszym rokiem eksploatacji po modernizacji. Do porównania kosztów wykorzystano rok kalendarzowy 2005, ponieważ warunki pogodowe w okresie grzewczym w latach 2005 i 2007 były bardziej zbliżone niż w latach 2006 i 2007.

2 Redukcja zużycia gazu została osiągnięta poprzez

a) zrównoważenie hydrauliczne całego systemu grzewczego (część energii grzewczej była wcześniej niewykorzystana)

b) Wymiana jednostopniowego kotła szczytowego na modulowany gazowy kocioł kondensacyjny

3 – 6Wydłużenie czasu pracy elektrociepłowni i wynikający z tego wzrost produkcji energii elektrycznej w elektrociepłowni osiągnięto dzięki następującym środkom:

I. Zoptymalizowane zarządzanie pamięcią buforową poprzez

a) równoważenie hydrauliczne

b) Wykorzystanie powrotu poprzez zastosowanie wieloportowych kolektorów mieszających i kolektorów trójkomorowych.

c) Dwustrefowe ładowanie i rozładowywanie zbiornika buforowego za pomocą wieloportowego kolektora mieszającego

II. integracja kotła szczytowego w taki sposób, aby zasilał on bezpośrednio sieć dystrybucyjną po stronie przepływu, a nie zbiornik buforowy

7 Zużycie gazu na ogrzewanie = całkowite zużycie gazu - zużycie gazu w kogeneracji do produkcji energii elektrycznej

8 Zużycie gazu przez kocioł = zużycie gazu grzewczego - zużycie gazu przez elektrociepłownię do produkcji ciepła

9 Wydłużony czas pracy CHP w celu pokrycia podstawowego obciążenia grzewczego skrócił czas pracy gazowego kotła kondensacyjnego używanego jako kocioł obciążenia szczytowego.

10 – 12 Zwiększona produkcja energii elektrycznej w kogeneracji obniżyła koszty zakupu energii elektrycznej.

13 – 16 Obliczenia oparte są na cenach energii z 2007 roku.

17 Optymalizacja hydrauliczna całego systemu zmniejszyła koszty operacyjne gazu i energii elektrycznej o 5 613,67 EUR rocznie.

Mniejsze zużycie gazu, ale większa produkcja energii elektrycznej

Fakt, że skupiono się na liczniku energii elektrycznej, a także zużyciu gazu, wynika z zainstalowanej małej jednostki kogeneracyjnej, która pokrywa zarówno podstawowe obciążenie cieplne, jak i wytwarza energię elektryczną: jeśli dostępne są wystarczająco niskie temperatury powrotu, można uzyskać dłuższe czasy pracy jednostki kogeneracyjnej, a tym samym wyższą produkcję energii elektrycznej. Wartości zużycia gazu i energii elektrycznej, czasy pracy jednostki kogeneracyjnej i kotła (obciążenie szczytowe), a także wytwarzana przez jednostkę kogeneracyjną energia elektryczna pokazują, jaki wpływ miała optymalizacja zużycia energii. Wolfgang Mika, kierownik sprzedaży w oddziale Richter + Frenzel, szacuje oszczędności w roku 2007 na około 5 600 euro. "Od czasu ponownego uruchomienia po modernizacji w listopadzie 2006 r., jednostka kogeneracyjna pracuje nieprzerwanie, a kocioł kondensacyjny stale odprowadza kondensat. Zdefiniowane temperatury panują w całym systemie, i to przy minimalnym wysiłku inżynierii sterowania", mówi Wolfgang Mika o wynikach optymalizacji hydraulicznej. Dane porównawcze dotyczące zużycia energii i czasu pracy (tabela) pokazują, w jaki sposób zwiększono wykorzystanie energii w systemie i w rezultacie obniżono koszty. "Środki wdrożone w celu zmniejszenia kosztów energii koncentrowały się wyłącznie na hydraulice systemu, z wyjątkiem wymienionego kotła szczytowego. Obejmowały one zrównoważenie hydrauliczne systemu, wykorzystanie przepływu powrotnego oraz dwustrefowe ładowanie i rozładowywanie zbiornika buforowego. Elektrociepłownia zapewnia obecnie ponad połowę produkcji ciepła dzięki ciągłej pracy; dodatkowo generowana jest również większa ilość energii elektrycznej. Wykorzystanie powrotu i wydajne zarządzanie buforem zapewniają optymalne warunki pracy jednostki kogeneracyjnej i kotła kondensacyjnego", podsumowuje Hans-Georg Baunach.