Nie poza kołkiem

Modelowy charakter: Technika grzewcza w R + F w Kassel

Credo firmy: "Przyszłość leży w innowacyjnych, nowoczesnych technologiach. Musimy sobie z nimi radzić i przekazywać wiedzę naszym klientom - rzemieślnikom, planistom, architektom. Oczywiście, możemy argumentować szczególnie przekonująco, jeśli mamy własne doświadczenia, na przykład w odniesieniu do oszczędności energii w przypadku starego kontra nowego." Markus Ortlauf, który to mówi, jest doradcą technicznym ds. Hurtownia Richter + Frenzel. Opowiedział się on za nietypową instalacją grzewczą w nieruchomości hurtowni w Kassel.

Credo firmy: "Przyszłość leży w innowacyjnych, nowoczesnych technologiach. Musimy sobie z nimi radzić i przekazywać wiedzę naszym klientom - rzemieślnikom, planistom, architektom. Oczywiście, możemy argumentować szczególnie przekonująco, jeśli mamy własne doświadczenia, na przykład w odniesieniu do oszczędności energii w przypadku starego kontra nowego." Markus Ortlauf, który to mówi, jest doradcą technicznym ds. Hurtownia Richter + Frenzel. Opowiedział się on za nietypową instalacją grzewczą w nieruchomości hurtowni w Kassel.

Zdjęcie 1: System ogrzewania Ecocraft w pomieszczeniu technicznym/szkoleniowym w R + F w Kassel.

Wyniki operacyjne po nieco ponad roku wynagrodziły jemu i jego firmie tę nie do końca pozbawioną ryzyka decyzję. Kocioł modułowy "Ecocraft" firmy Vaillant jest centralnym elementem odnowionej technologii. W oddziale R + F w Północnej Hesji starsze kotły atmosferyczne miały trudności z osiągnięciem akceptowalnych wskaźników wykorzystania i wymagały wymiany. Nie mógł to być jednak standardowy produkt, ponieważ w Hesji, ojczyźnie firm Viessmann i Buderus, trzeba mieć kilka atutów, jeśli chce się przetrwać jako dostawca generatorów ciepła obok dwóch potężnych konkurentów. Markus Ortlauf dostrzegł jeden z atutów w gazowym kondensacyjnym kotle kaskadowym "Ecocraft". Kaskada oznacza, że urządzenie składa się z niezależnych modułów połączonych równolegle, z których każdy ma moc do 40 kW. Najmniejsza jednostka składa się z dwóch ogniw, a największa z siedmiu. Zapewnia to moc wyjściową do 280 kW, w zależności od nieruchomości. Każdy pojedynczy palnik może być również regulowany w zakresie od 12 do 40 kW, co oznacza, że zakres regulacji wynosi od 12 do 280 kW.

Zakłócenie bez zauważalnych konsekwencji

Rysunek 2: System dystrybucji z mieszalnikami rendeMIX na miejscu (po lewej stronie pracownika R + F Stefana Dornemanna i równoległa instalacja modelowa do celów szkoleniowych z rozdzielaczem Magra w tle.

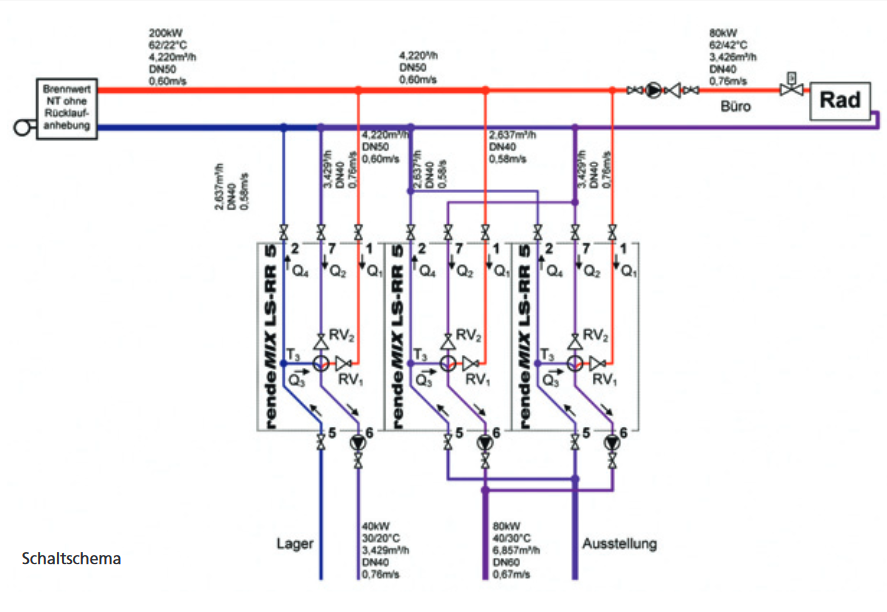

Samowystarczalność oznacza, że jeśli jeden z bloków w kaskadzie ulegnie awarii, jego sąsiedzi pracują za niego. Kocioł nie ulega awarii. Awaria nie jest zauważalna dla świata zewnętrznego. "Ecocraft" jest zatem podobny do solidnego diesla, który może również poradzić sobie z awarią cylindra. Ortlauf: "Ta szczególna cecha modelu daje nam możliwość odgrywania silniejszej roli w branży kotłów z Vaillant. Oczywiście musimy o tym informować. Dlatego rozbudowaliśmy pomieszczenie techniczne z "Ecocraft" w centrum szkoleniowe". Jako drugi atut, który przede wszystkim przemawia za ekspertyzą Richter + Frenzel w zakresie planowania i doradztwa, oddział w Kassel odnosi się do specjalnego przełączania trzech obiegów grzewczych kompleksu budynków w połączeniu z systemem "rendeMIX" firmy HG Baunach GmbH & Co. KG z Hückelhoven na granicy niemiecko-holenderskiej. Przełącza on szeregowo sieci wysokotemperaturowe i niskotemperaturowe, zmieniając przepływ powrotny jednego z nich w przepływ drugiego systemu dystrybucji ciepła, a tym samym optymalizując uzysk energii, zwłaszcza w połączeniu z kotłami kondensacyjnymi. Architektura ta, oparta na specjalnym mieszaczu wieloportowym, została wprowadzona na rynek około pięć lat temu. W międzyczasie przeszła ona test kwasowości w licznych referencjach, tj. udowodniła swoje efekty oszczędnościowe: ponieważ gwarantuje najniższe temperatury powrotu, a tym samym najwyższe zyski ciepła kondensacji.

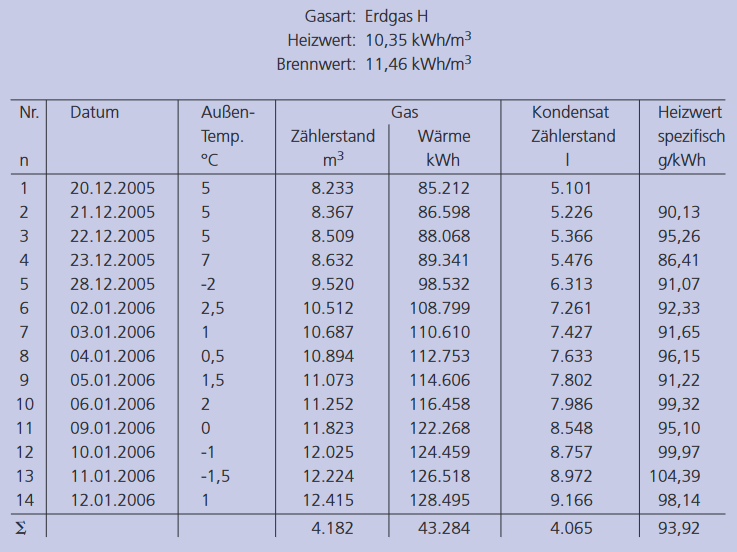

Rysunek 3: Tabela wartości.

Trzy okręgi jako jeden okrąg

Rysunek 4: Urządzenie do pomiaru kondensatu BrennCon www.consoft.de.

W Kassel "rendeMIX" znalazł szczególnie ekscytujący teren, a mianowicie trzy strefy temperaturowe: po pierwsze kompleks administracyjny jako obieg grzejnikowy o temperaturze zasilania około 60 ° C, po drugie wystawa z ogrzewaniem podłogowym o maksymalnej temperaturze 40 ° C i wreszcie magazyn z wężownicami rurowymi w podłodze o temperaturze zasilania do 30 ° C. Zasadniczo ta trzecia sekcja powinna być utrzymywana tylko bez mrozu. Zasadniczo ta trzecia sekcja powinna być chroniona przed mrozem. Schemat systemu opiera się zatem na następujących rozpiętościach: Biura 62/42 °C, wystawa 40/30 °C, magazynowanie 30/20 °C. Dzięki "rendeMIX" praktycznie cały kompleks jest ogrzewany jako projekt jednoobwodowy. W przeszłości dwa stare kotły atmosferyczne wykorzystywały trzy mieszacze do mieszania trzech temperatur dla każdego podobszaru, a zatem wspólny powrót nigdy nie spadł poniżej 42°C. System został uruchomiony na początku sezonu grzewczego 2005/2006, a kilka tygodni później, wiosną, rozpoczęły się szkolenia na temat "Ecocraft" i "rendeMIX" dla handlowców i biur projektowych. Pierwsze kursy szkoleniowe musiały zadowolić się wybiórczymi wynikami z rzeczywistości, oprócz wyjaśnień funkcjonalnych. To, jak stabilne temperaturowo i z jakimi poziomami wykorzystania są poszczególne strumienie objętości przepływające przez wężownice rurowe, grzejniki i wymienniki ciepła "Ecocraft", można było odczytać tylko z chwilowych wartości termometru i bilansu kilku tygodni, ale nie z bilansu dwóch okresów grzewczych jako porównania przed i po. Taka ocena jest już dostępna. W ciągu dwóch lat przed wprowadzeniem "Ecocraft" i "rendeMIX", od lipca 2003 r. do czerwca 2004 r. i w tym samym okresie od 2004 r. do 2005 r., zużycie energii grzewczej w Richter + Frenzel w Kassel wynosiło odpowiednio 506 000 i 499 000 kWh. W samą porę na zimę 2005/2006 lokalny wykonawca instalacji grzewczych, Günter Tromp Haustechnik z Kassel, zainstalował modułowy generator ciepła Vaillant i połączył trzy obiegi grzewcze szeregowo z armaturą Baunach. Wynik: tylko 356 000 kWh. Wartość ta nie jest dostosowywana do warunków pogodowych, ale odczytywana z gazomierza. Nie ma to jednak większego wpływu na proporcjonalność, ponieważ dane klimatyczne w tych trzech latach nie różniły się znacząco.

Teraz Magra jest dystrybutorem rendeMIX

Jeśli spojrzysz na instalację w Richter + Frenzel, zauważysz bardzo złożone orurowanie dla poszczególnych grup mikserów. Były one kosztowne. W przypadku Richter + Frenzel nie odegrało to znaczącej roli w podjęciu decyzji, ponieważ, po pierwsze, chcieli stworzyć system demonstracyjny, a po drugie, trwały już negocjacje z producentem armatury Magra w celu spawania specjalnego dystrybutora dla "rendeMIX". Pozwoliłoby to później obniżyć koszty w biznesie komercyjnym, a tym samym uczynić specjalną architekturę połączenia szeregowego bardziej atrakcyjną pod względem kosztów i instalacji. Magra i Baunach zaprezentowali złączkę na targach Essen SHK w 2006 roku. Łączy ona w sobie schemat "rendeMIX" z zasadą znanego rozdzielacza. Jednak to, co jest w nim wyjątkowe, to fakt, że na każdą grupę mieszaczy przypadają trzy przyłącza, a nie dwa, jak w wersji standardowej, a mianowicie gorący przepływ, gorący powrót i zimny powrót. Rozdzielacz umożliwia montaż kołnierzowy do pięciu grup. Aby uniknąć pomyłek, poszczególne złącza są wyraźnie oznaczone. Jedyną rzeczą, której należy przestrzegać, jest kolejność obiegów grzewczych, łącząc je w kierunku generatora ciepła z malejącą temperaturą powrotu. Poza tym nie ma żadnej różnicy w stosunku do wypróbowanego i przetestowanego systemu Magra.

Jeśli spojrzysz na instalację w Richter + Frenzel, zauważysz bardzo złożone orurowanie dla poszczególnych grup mikserów. Były one kosztowne. W przypadku Richter + Frenzel nie odegrało to znaczącej roli w podjęciu decyzji, ponieważ, po pierwsze, chcieli stworzyć system demonstracyjny, a po drugie, trwały już negocjacje z producentem armatury Magra w celu spawania specjalnego dystrybutora dla "rendeMIX". Pozwoliłoby to później obniżyć koszty w biznesie komercyjnym, a tym samym uczynić specjalną architekturę połączenia szeregowego bardziej atrakcyjną pod względem kosztów i instalacji. Magra i Baunach zaprezentowali złączkę na targach Essen SHK w 2006 roku. Łączy ona w sobie schemat "rendeMIX" z zasadą znanego rozdzielacza. Jednak to, co jest w nim wyjątkowe, to fakt, że na każdą grupę mieszaczy przypadają trzy przyłącza, a nie dwa, jak w wersji standardowej, a mianowicie gorący przepływ, gorący powrót i zimny powrót. Rozdzielacz umożliwia montaż kołnierzowy do pięciu grup. Aby uniknąć pomyłek, poszczególne złącza są wyraźnie oznaczone. Jedyną rzeczą, której należy przestrzegać, jest kolejność obiegów grzewczych, łącząc je w kierunku generatora ciepła z malejącą temperaturą powrotu. Poza tym nie ma żadnej różnicy w stosunku do wypróbowanego i przetestowanego systemu Magra.

Udowodnione oszczędności na poziomie 30 procent

Nowoczesny kocioł i układ obiegu grzewczego obniżyły zatem koszty gazu ziemnego o około 30 procent. Z grubsza rzecz biorąc, dwie trzecie tego sukcesu można przypisać generatorowi ciepła, a jedną trzecią układowi systemu. Aby to osiągnąć, firma HG Baunach GmbH & Co. KG musiała przekonać do tego projektanta i firmę Vaillant. Jeśli spojrzeć na trzy indywidualne rozrzuty i uwzględnić kilka tolerancji, całkowity rozrzut wynosi 40 K. Początkowo Vaillant nie chciał narzucać takiej różnicy między przepływem a powrotem do generatora ciepła z obawy, że pojedynczy moduł może cierpieć z powodu braku wody w niesprzyjających warunkach. Firma z Remscheid początkowo nalegała na zastosowanie przelewu, separatora hydraulicznego. Wynika to z faktu, że "Ecocraft" należy do rodziny cyrkulacyjnych podgrzewaczy wody, a te wymagają minimalnych przepływów objętościowych. Inżynierowie rozwiązali ten problem od strony systemu. Stworzyli hierarchię sterowania, która jest zharmonizowana w taki sposób, że poszczególne obwody zawsze gwarantują minimalną objętość wody obiegowej, gdy moduły pracują, tj. nie regulują się całkowicie. Trzy poziomy temperatury w Richter + Frenzel zapewniają łącznie 200 kW. W związku z tym w pomieszczeniu szkoleniowym/technologicznym zainstalowano Ecocraft z pięcioma modułami (5 x 40 kW). Operatorzy policzyli liczbę uruchomień i określili średni czas pracy kotła na 2,5 dnia na uruchomienie. Nie powinno to być szczególnie zaskakujące dla modulowanego systemu grzewczego, który może pracować z mocą kilku kilowatów. W ostre zimy zapotrzebowanie na ciepło i moc cieplna musiałyby się równoważyć, a system musiałby działać praktycznie bez przerwy, ale patrząc na cały okres grzewczy, 2,5 dnia przemawia za bardzo solidną konfiguracją systemu.

Rysunek 5: Schemat obwodu.

Wysokie wykorzystanie wartości opałowej

Znajduje to również odzwierciedlenie w wykorzystaniu wartości opałowej. Producenci zazwyczaj obiecują wykorzystanie na poziomie 105 procent. Jednak często istnieje znaczna rozbieżność między teorią a praktyką lub między stanowiskiem testowym a terenem. Ma to związek ze zbyt wysokimi temperaturami powrotu. Przy wartości około 40°C powstaje o jedną trzecią mniej kondensatu w porównaniu z "zyskiem" przy 20°C. Rezultatem jest utrata pięciu procent wydajności. W oddziale Richter + Frenzel potrójne wykorzystanie przepływu do 20°C nie powinno w rzeczywistości skutkować żadnymi różnicami między planowanym a zmierzonym uzyskiem ciepła kondensacji. Jednak konsultanci i kierownicy szkoleń chcieli polegać na weryfikowalnych dowodach również w tym przypadku i zasugerowali instalację urządzenia pomiarowego BrennCon. Urządzenie to odczytuje wodę kondensacyjną. Zasadniczo jest to kolektor kondensatu o określonej zawartości, który opróżnia jedno napełnienie zbiornika na raz do sieci kanalizacyjnej i określa objętość kondensatu na podstawie dodanych uderzeń. Przeliczenie wykonane przez firmę Richter + Frenzel było niezwykle przyjemne: zużycie gazu wynoszące 4182 m3 lub 43 284 kilowatogodzin w okresie od 20 grudnia 2005 r. do 12 stycznia 2006 r. są kompensowane przez 94 g/kWh kondensatu. Rysunek 3 pokazuje średnią temperaturę powrotu wynoszącą około 33 °C i sprawność cieplną kotła wynoszącą 104 procent w rozważanym okresie. Przy temperaturze powrotu 42 °C - tak jak w przeszłości - "Ecocraft" musiałby zadowolić się wydajnością niższą o około 4 % - a tym samym dużo zmarnować.

Niektóre ulepszenia

Zmarnowano co najmniej 16 000 kilowatogodzin. W ciągu pierwszych kilku tygodni od uruchomienia system był nadal oparty na starszym oprogramowaniu sterującym, które nie było dostosowane do architektury trójobwodowej. Vaillant wprowadził ulepszenia. Wykres 3 również potwierdza sukces: od stycznia ilość skroplin ustabilizowała się na poziomie około 98 g/kWh, co oznacza co najmniej pół punktu procentowego więcej lub 2000 kWh. Kolejne początkowe niedociągnięcie: wkradł się błąd instalacji. Prawdopodobnie miało to negatywny wpływ na wydajność systemu określoną w rozporządzeniu w sprawie oszczędzania energii. Niestety, jak się później okazało, jeden z czujników zewnętrznych stale zgłaszał temperatury ujemne. W rezultacie, nawet przy łagodnej pogodzie, przepływ do grzejników odbywał się przy maksymalnej temperaturze kotła wynoszącej 67°C. Chociaż temperatura powrotu nadal wynosiła około 30°C, straty ciepła w systemie dystrybucji ciepła rosną wraz ze wzrostem temperatury systemu zgodnie z normą DIN 4701 część 10 "Ocena energetyczna systemów grzewczych i wentylacyjnych". Ponieważ jednak większość poziomu dystrybucji w Kassel znajduje się w obudowie termicznej budynku, straty te prawdopodobnie miały minimalny wpływ w euro i centach.