Obiekty sportowe nie mogą być słabym krewnym

Studium przypadku System grzewczy wspomagany przez kogenerację Niemieckie Centrum Tenisa Stołowego

Studium przypadku System grzewczy wspomagany przez kogenerację Niemieckie Centrum Tenisa Stołowego

Poszczególne i nowe elementy techniki grzewczej w wyremontowanych Niemieckie Centrum Tenisa Stołowego Düsseldorf Dlatego nacisk na "innowacyjny" nie jest właściwy, ponieważ komponenty mają za sobą kilka lat etapu innowacyjności: Systemy kotłów kondensacyjnych i kogeneracji są obecnie najnowocześniejsze, a zasada działania mieszacza wielodrogowego staje się coraz bardziej powszechna. To, co sprawia, że instalacja w DTTZ jest mimo wszystko warta zrelacjonowania, to lokalizacja przykładowego zasilania w ciepło, a mianowicie w obiekcie sportowym, który zwykle jest ubogim krewnym w zakresie techniki grzewczej, inteligencja kombinacji urządzeń w zakresie obwodów i ich udokumentowana skuteczność.

Klienci publiczni celowo zainwestowali we wzorcowe usługi techniczne, dając przykład podobnym obiektom. Oczywiście pakiet renowacyjny może być wzorcowym modelem tylko wtedy, gdy udowodni swoją wartość. Jednak wstępne wyniki są już wyraźnie korzystne, o czym świadczą raporty z pomiarów. Jeden z kamieni węgielnych niemieckiej drużyny tenisa stołowego, która zajęła drugie miejsce na Mistrzostwach Świata 2014 w Tokio, znajduje się w Düsseldorfie. A dokładniej, w dzielnicy Grafenberg i w Niemieckim Centrum Tenisa Stołowego DTTZ (zdjęcie 1), które znajduje się w budynkach tradycyjnego klubu Borussia Düsseldorf. Gabloty Borussii zawierają niezliczone trofea za zdobyte mistrzostwa Niemiec. Zawodnicy klubu regularnie należą do absolutnej światowej elity, jak Steffen Fetzner i Jörg Rosskopf, którzy wygrali debla na Mistrzostwach Świata w 1989 roku, czy obecny zawodowiec Timo Boll. Dokonał on wyczynu, jakim było tymczasowe zajęcie pierwszego miejsca w światowym rankingu, wyprzedzając miażdżących Chińczyków.

Zdjęcie 1: Niemieckie Centrum Tenisa Stołowego w Düsseldorfie (DTTZ)

Unikalny w Niemczech

W 2006 roku Niemiecki Związek Tenisa Stołowego (DTTB) przeniósł swoje centrum talentów z Heidelbergu do Düsseldorfu. Obiekt i możliwości otaczające rekordowych mistrzów Borussię oferowały bardziej efektywne struktury do promowania przyszłych pokoleń. Oznacza to, że zarówno DTTB, jak i finansiści projektu - miasto Düsseldorf (50 %), kraj związkowy Nadrenia Północna-Westfalia (30 %) i rząd federalny (20 %) - mają oczywiście wysokie oczekiwania co do inwestycji w wysokości 5 milionów euro w bazę krajową (z internatem).

Bycie obecnie numerem 2 za Chinami spełnia tego rodzaju wymagania wobec drużyny narodowej. Jednak trwałość czołowej pozycji w rankingu zależy częściowo od ciągłego wykorzystania i użyteczności obiektu, tj. jego atrakcyjności. Zaangażowane strony były zatem świadome, że będą ponosić dalsze koszty. Kiedy centrum szkoleniowo-zawodowe zostało przekazane DTTB w 2006 roku, planiści oszacowali roczne koszty operacyjne samego sprzętu technicznego na 200 000 euro. Jedną z przyczyn tej stosunkowo wysokiej kwoty jest połączenie starego i nowego. Zrealizowany projekt z integracją krajowej bazy z nieruchomością klubu Grafenberg musiał w jak największym stopniu wykorzystać istniejące instalacje pod względem dostaw energii - coś, co zwykle dotyczy renowacji. Ponad 5 milionów euro na budynki i technologię było po prostu niedostępne.

Nowe i stare połączone

Rysunek 2: Część systemu wentylacji

Oczywiście istniejący budynek miał już kilka lat za sobą: kompleks pochodzi z 1994 roku, kiedy to został zbudowany przez holenderskiego generalnego wykonawcę. Sprowadził on technologię grzewczą swojego podwykonawcy - gaz atmosferyczny - z Holandii. Jednak zarówno generalny wykonawca, jak i producent instalacji wycofali się po zakończeniu budowy. Firma Florack GmbH z siedzibą w Düsseldorfie była zatem odpowiedzialna za usługi budowlane przez wiele lat. Spowodowało to wiele pracy. W starym systemie stosunkowo szybko pojawiły się usterki, od systemu sterowania po usterki w jednorurowym systemie grzewczym, na przykład w zaworach. Linie miały ich mnóstwo: 240. Naprawy i częściowe remonty zapełniły portfel zamówień. W pewnym momencie dodano system wentylacji dla dużej hali, tak że kocioł nie był już w stanie utrzymać budynków w komfortowej temperaturze, nawet gdy pracował 24 godziny na dobę. Dodatkowe 120 kW dla systemu wentylacji przekroczyło jego rezerwę mocy. Na razie generator ciepła nie miał innego wyboru, jak tylko rozdzielać niedobór.

Obrazek 3: Technologia wentylacji została osuszona dopiero w późniejszych latach. Przed zastosowaniem tego środka profesjonaliści grali w niesprzyjające dni, dosłownie spowici zasłoną wilgoci. Na zdjęciu po prawej pracownik DTTZ i technik budowlany Danilo Enz, w tle obok Petera Webera konsultant CHP Thilo Braun z Vaillant.

Wada ta stała się coraz bardziej widoczna wraz ze wzrostem popularności tenisa stołowego dzięki sukcesom reprezentacji narodowej i klubu Borussia Düsseldorf: wilgotne i mokre powietrze w pomieszczeniach zamiast zorientowanych z przodu warunków powietrza w pomieszczeniach. Zorientowanie na przód oznacza, że sport z celuloidem jest ogólnie znany ze swojej podatności na wiatr i przeciągi. Lekka jak piórko piłka waży zaledwie 2,7 grama, więc niemal każdy powiew wiatru z boku zdmuchuje ją w pożądanym kierunku. Mniej znany jest jednak znaczący wpływ wilgotności na trajektorię. Profesjonaliści grają topspinem. Ta specjalna technika uderzeń powoduje rotację piłki, przez co trudno przewidzieć jej kierunek po odbiciu się od stołu.

Prawie żaden topspin w wilgotnych warunkach

Im wyższe tarcie między piłką a kijem, tym wyższy spin. Z drugiej strony wilgoć osłabia wynik. Dosłownie pokrywa pryszczatą powłokę rakiety filmem smarującym. Piłka traci rotację i staje się przewidywalna dla przeciwnika. Stary system był skonstruowany w ten sposób: Promiennikowe panele sufitowe (patrz rys. 1) zasadniczo pracowały w połączeniu z dużą ilością powietrza zewnętrznego. Powietrze nawiewane przepływało pod sufitem do rejestrów bez osuszania, ogrzewając je i wypychając w dół. Zwiększało to wilgotność względną w hali, szczególnie w wilgotne i deszczowe dni. Podczas meczów Bundesligi lub reprezentacji narodowych z udziałem tysiąca lub więcej widzów, wilgotność ta oscylowała już wokół dopuszczalnego limitu. "Dopuszczalne" nie odnosi się tutaj do higienicznych warunków komfortu, "dopuszczalne" odnosi się do celuloidowej piłki i rakiety. "W niefortunne dni graliśmy dosłownie we mgle", mówi Jo Pörsch, dyrektor zarządzający Borussia Düsseldorf e.V., patrząc wstecz. W 2009 r. system wentylacji (rys. 2) został zatem zmodernizowany w celu stworzenia systemu klimatyzacji, świeże powietrze nie przechodziło przez grzejniki sufitowe - chociaż panele z przepływającą przez nie gorącą wodą zostały zachowane - i zamiast tego było kierowane przez odpowiedni stopień osuszania (rys. 3) jako jeden z pierwszych środków modernizacyjnych. Ta modernizacja zapewniła, że w grę można było ponownie grać prawidłowo.

Ekonomiczna kogeneracja

Zdjęcie 4: Wytwarzanie ciepła (i energii elektrycznej) w odnowionym DTTZ zapewnia jednostka kogeneracyjna Vaillant o mocy 4,7 kW energii elektrycznej i 12,5 kW ciepła, a także gazowy kocioł kondensacyjny "Ecocraft". Po prawej inżynier instalacji Peter Weber z firmy Florack GmbH z Düsseldorfu; w środku konsultant ds. energii Martin Halbrügge z Ecoteam w Halver. Daleko po lewej deweloper rendeMIX Hans-Georg Baunach

Wraz z tą i innymi rozbudowami, czas atmosferycznego kotła gazowego dobiegł końca. Jak wskazano, i tak był on w stanie zasilać nieruchomość przy maksymalnej temperaturze zasilania wynoszącej 40°C w okresie grzewczym. Dlatego też w 2013 r., za radą agencji ochrony środowiska miasta Düsseldorf, całkowicie zmodernizowano instalacje budynku, w tym gazowy kocioł kondensacyjny, który został wsparty małą jednostką kogeneracyjną. Dlaczego agencja ochrony środowiska? Ponieważ władze stolicy kraju związkowego oferują klubom sportowym porady dotyczące energooszczędnych instalacji w kontekście debaty klimatycznej. Efektywność energetyczna niekoniecznie jest najwyższym priorytetem w wielu nieruchomościach należących do klubów. Chociaż każdy zespół zarządzający klubem z podejrzliwością obserwuje rozwój kosztów energii i kosztów operacyjnych, rzadko są one jednym z głównych tematów pracy ze względu na niejednorodne interesy członków. Członkom zależy przede wszystkim na sprawnych dostawach ciepła, a nie na oszczędnościach. Z drugiej strony sektor publiczny, jako organ finansujący lub dotujący, postrzega energię elektryczną i ogrzewanie przede wszystkim jako czynnik kosztowy. Mówiąc o czynniku kosztowym: dlaczego władze publiczne zdecydowały się na małą jednostkę kogeneracyjną pomimo notorycznie napiętych finansów miasta? "Istnieje publiczne zainteresowanie obiektami sportowymi. Jeśli chodzi o inwestycje, sektor publiczny wnosi pewien wkład. Dotyczy to wszystkich dzielnicowych obiektów sportowych. Jeśli teraz weźmie się pod uwagę również wymogi ekologiczne, miasto jest również gotowe zaakceptować nieco wyższą dotację. Tak właśnie stało się w tym przypadku", wyjaśnia półoficjalny konsultant energetyczny Martin Halbrügge. Jego firma inżynieryjna IAS Halbrügge powierzyła agencji ochrony środowiska zarządzanie energią DTTZ, tworząc plan generalny - stąd atrybut "półoficjalny".

Kluczowe: analiza profili obciążenia

Rysunek 5: Ciasne pomieszczenie zakładu wymagało kompaktowej instalacji

Ściśle mówiąc, nie chodzi tylko o interes publiczny, ale o budynek publiczny. Nowy budynek, który został dobudowany w latach 2005/2006 wraz z budową Niemieckiego Centrum Tenisa Stołowego na terenie Borussii, jest budynkiem komunalnym. W 1994 r. zawodnicy małej piłki również zbudowali własny murowany budynek, w dużej mierze z funduszy federalnych, stanowych i miejskich, ponieważ nawet wtedy obiekt treningowy był ważny poza poziomem klubowym. "Nasza podstawowa praca", wyjaśnia inżynier specjalista, "początkowo polegała na analizie zużycia. Jednostka kogeneracyjna była oczywistym wyborem, gdy wymagania cieplne i elektryczne stały się oczywiste. Ciepło: W samych 16 pokojach hotelowych woda pod prysznicem przepływa dwa do trzech razy dziennie, a mianowicie po każdej sesji treningowej, przez ponad 300 dni w roku. Kiedy nie odbywają się szkolenia, wystawcy i odwiedzający liczne targi w Düsseldorfie chętnie zatrzymują się w hotelu. Wymagania elektryczne dotyczące oświetlenia, pomp i sprzętu i tak istnieją przez cały rok". Martin Halbrügge zarejestrował profile obciążenia i obliczył ogromne oszczędności, gdyby zainstalowano jednostkę kogeneracyjną, ponieważ kompleks zużywałby lub mógłby zużywać energię elektryczną, którą sam produkuje przez 8000 godzin lub więcej rocznie. Wybrana jednostka "Ecopower" firmy Vaillant (rys. 4) o mocy 12,5 kW cieplnej (4,7 kW elektrycznej) wygląda skromnie w porównaniu z całkowitym zapotrzebowaniem na ciepło wynoszącym 280 kW, ale 280 kW uwzględnia najbardziej niekorzystny scenariusz zimowy z pełnymi salami treningowymi, obłożeniem hotelu, zawodami (trybuny dla widzów) i innymi dodatkami. Zapotrzebowanie na ciepło w centrum sportowym z hotelem podlega znacznym wahaniom.

Brak strat spowodowanych nowym EEG

Nawiasem mówiąc, ze względu na moc elektryczną 4,7 kW, nowe przepisy dotyczące dopłat EEG nie mają wpływu na rentowność "Ecopower". Chociaż nowa elektrociepłownia (która zostanie uruchomiona po 1 sierpnia 2014 r.) musi teraz również wnieść wkład finansowy w rozwój "odnawialnych źródeł energii", anulowanie poprzedniego zwolnienia z dopłaty EEG dotyczy tylko maszyn o mocy elektrycznej powyżej 10 kW. "A dzięki umowie serwisowej operator jest po bezpiecznej stronie. Chociaż i tak nie muszą się zbytnio martwić o niezawodność agregatu. Współpracujemy z Remscheid od lat, zarówno w zakresie skojarzonego wytwarzania ciepła i energii elektrycznej, jak i ciepła gazowego, i nigdy nie było żadnych problemów wartych wspomnienia" - mówi Peter Weber, dyrektor zarządzający Florack GmbH, wyjaśniając, dlaczego doradził swojemu klientowi połączenie "Ecopower" z kotłem kondensacyjnym "Ecocraft". Peter Weber otrzymał wsparcie projektowe w zakresie technologii energetycznej Vaillant od Thilo Brauna, inżyniera dyplomowanego i inżyniera sprzedaży w zakresie energii odnawialnych w jednej z wiodących na świecie firm zajmujących się technologią grzewczą i energetyczną (łączny obrót grupy Vaillant w 2013 r. 2,381 mld euro, 12 000 pracowników). Doświadczenie Florack GmbH w zakresie kogeneracji zostało udostępnione klientowi DTTZ w formie quasi-licencji wydanej przez Vaillant. Producent obawia się ryzyka, że jego wiodąca marka zostanie nadszarpnięta przez słabą jakość wykonania. Szkoda mogłaby rzucić cień na całą markę. Z tego powodu tylko klienci Vaillant, którzy przeszli intensywne szkolenie w fabryce, otrzymują technologię CHP, konserwację i części zamienne oraz obietnicę gwarancji.

Zasada mieszania wielokierunkowego jako wyjście

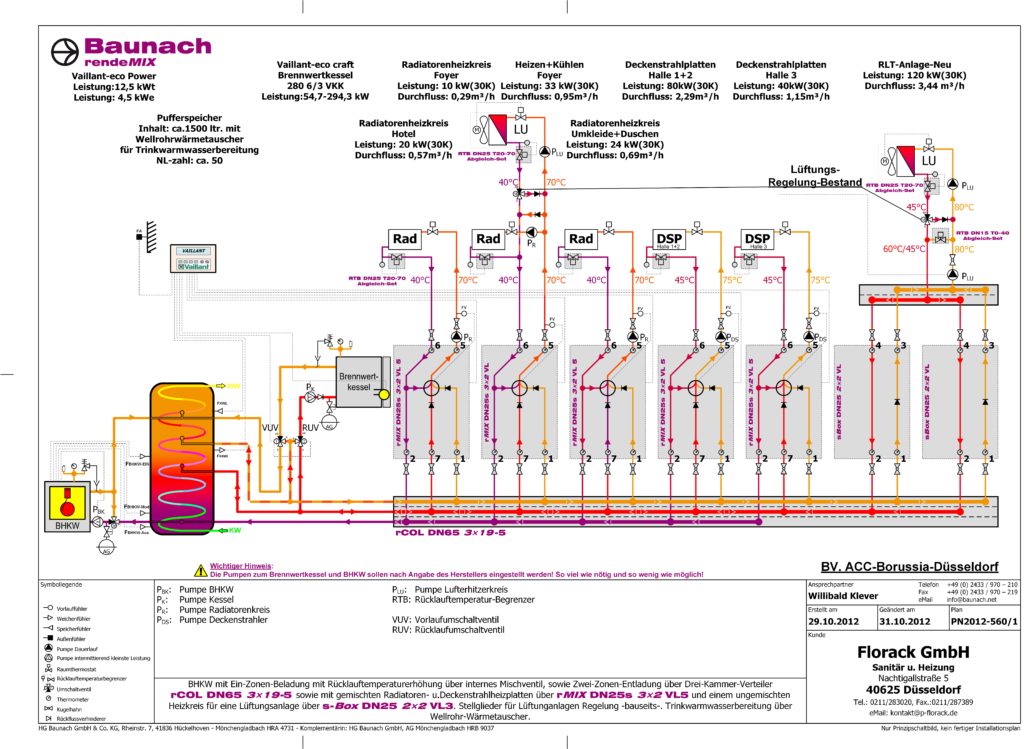

Rysunek 6: Instalacja mieszacza dla pięciu obiegów grzewczych plus jeden nieregulowany obieg wysokotemperaturowy (wentylacja, po prawej). Obwody grzewcze sterowane przez "rendeMIX" obsługują między innymi promiennikowe panele sufitowe (duża hala) i systemy grzejników (hotel, mała hala, szatnia). Szczegółowe informacje można znaleźć w sekcji "Analiza zapisów temperatury".

Jednostce kogeneracyjnej i kotłowi towarzyszy odpowiednio zwymiarowany zbiornik buforowy w celu optymalizacji wydajności. Renowacja obejmowała również wymianę częściowo zniszczonego systemu dystrybucji ciepła. Jak wspomniano wcześniej, niektóre mieszacze i zawory przestały działać, a pompy należały do kategorii "pożeraczy energii". Centrum techniczne pękało już jednak w szwach (rys. 5). Lokalizacja nie pozwalała na dodatkową rozbudowę. Zaangażowane strony musiały zatem uciec się do kompaktowego systemu o umiarkowanej pojemności 1500 litrów dla całego terenu sportowego i hotelowego oraz wdrożyć pewne specjalne cechy techniczne, aby uniknąć konieczności dokonywania poważnych kompromisów w zakresie wydajności. Integracja wielodrożnego miksera "rendeMIX" była oczywistym wyborem. Tylko to rozsądne rozwiązanie (rys. 6) umożliwia w zasadzie zarządzanie stosunkowo małym zbiornikiem: zawór sterujący zapewnia znacznie bardziej stabilne rozwarstwienie oraz energooszczędne ładowanie i rozładowywanie. W rezultacie, układ daje bufor, który dzięki dwustrefowemu ładowaniu i rozładowywaniu oferuje prawie dwukrotnie większą pojemność niż konwencjonalny jednostrefowy system ładowania i rozładowywania o tej samej zawartości.

Gorący pozostaje gorący dłużej

Ponadto mieszacz nie wysyła gorącej wody powrotnej z powrotem do zasobnika, jeśli jest to wymagane, ale bezpośrednio do obwodów grzewczych, dla których temperatura zasilania z promiennikowych paneli sufitowych wynosi na przykład od 45 do 50°C. Poziom ten jest całkowicie wystarczający jako przepływ dla niektórych obwodów niskotemperaturowych. Ten poziom jest całkowicie wystarczający jako przepływ dla niektórych obwodów niskotemperaturowych. "Łączymy tutaj dwie techniki, dwustrefowe odprowadzanie, gdzie najpierw pobieramy gorącą wodę ze środka i schładzamy ją przed uzyskaniem dostępu do cennej gorącej wody z górnej strefy buforowej, z wykorzystaniem przepływu powrotnego. Oznacza to, że linie obwodu wysokotemperaturowego udostępniają swój przepływ powrotny do przyłączy centralnych jako przepływ" (rys. 8), mówi Hans-Georg Baunach, twórca "rendeMIX", wyjaśniając schemat oszczędności. Zapobieganie legionelli i higieniczne zaopatrzenie w wodę pitną były oczywiście również priorytetem podczas remontu i modernizacji. Planistom nie było łatwo odpowiedzieć na pytanie, jak pokryć szczytowe zapotrzebowanie. Centrum szkoleniowe i hotel nie pasują do zwykłych zasad wymiarowania zbiorników magazynowych. Dlatego producent instalacji Florack i biuro w Halbrügge początkowo wdrożyli liczniki ciepłej wody do analizy zużycia. Na zalecenie firmy Vaillant i po przeanalizowaniu wyników pomiarów zainstalowano system "Zeeh" firmy Joachim Zeeh z Bockau/Erzgebirge w Saksonii ze względu na jego wysoką elastyczność. Dostawca kogeneracyjny z Remscheid współpracuje z saksońską firmą już od dłuższego czasu.

Podgrzewacz wody z turbosprężarką

Rys. 7: Obwód kotła działa poprzez dwa zawory przełączające (z pomarańczowymi siłownikami). W trybie ogrzewania z kompensacją pogodową (z trybem priorytetu CWU) mieszacz wieloportowy pobiera szarą wodę z dolnej części bufora 40 (rys. 8), doprowadza ją do bojlera i z powrotem do środkowego przyłącza poprzez odpowiednią pozycję zaworu. W trybie priorytetu oba zawory przełączają się, tzn. mieszacz pobiera wodę ze środka i podaje ją z powrotem z góry

Rysunek 8: Połączenia buforowe z temperaturą 65°C na górze, 44°C na środku i 40°C na dole.

Zasadniczo jest to zasobnik buforowy ze zintegrowanym ogrzewaniem c.w.u. w trybie przepływowym (rys. 9). Na górze, w gorącej strefie zasobnika, karbowana rura stalowa (tj. o dużej powierzchni) wisi współosiowo w rurze płaszczowej. W ten sposób jednostka ta tworzy przeciwprądowy wymiennik ciepła: zimna woda przepływa w górę w karbowanej rurze ze stali nierdzewnej, a woda grzewcza przepływa w dół z najgorętszego punktu cylindra, aby schłodzić się (ok. 15°C) i zostać zmagazynowana w najniższym punkcie. Odbywa się to głównie bez użycia energii elektrycznej. Pompa ładująca włącza się automatycznie - w zależności od różnicy temperatur i natężenia przepływu - aby modulować i zwiększać przepływ ("turbosprężarka") w celu szybkiego doprowadzenia wężownicy o pojemności około 40 litrów do temperatury. Ze względu na brak wystarczającego czasu przebywania i wysokie temperatury, bakterie Legionella nie rozwijają się w tym środowisku.

Rysunek 9: System ładowania zasobnika "Zeeh". Gdy temperatura ciepłej wody użytkowej spada, pompa ładująca uruchamia się i kieruje dodatkową wodę zasobnikową przez rurowy wymiennik ciepła, podobnie jak w układzie turbosprężarki

Oczywiście nadal należy zapewnić dezynfekcję cyrkulacyjną rur łączących. Zapewnia to dodatkowy mały wysokotemperaturowy wymiennik ciepła w zbiorniku w postaci zintegrowanej lancy cyrkulacyjnej w rurze falistej w celu zaoszczędzenia energii grzewczej. Celem jest zminimalizowanie w ten sposób ilości zarazków w całym systemie. Władze sanitarne regularnie przeprowadzają kontrole w tym zakresie, nie tylko zgodnie z nowym rozporządzeniem w sprawie wody pitnej. Budynki użyteczności publicznej, obiekty sportowe, baseny, szkoły i przedszkola zawsze podlegały regularnym kontrolom. Jeśli chodzi o technologię, przepływ powrotny systemu cyrkulacji wchodzi do gorącej strefy bufora w temperaturze nieco poniżej 60 °C, stabilizując w ten sposób stratyfikację.

Dlaczego CHP pasuje do programu

Blok "Ecopower" firmy Vaillant wytwarza temperaturę 70°C. Sterują one temperaturą ciepłej wody z całkowitą łatwością. System wentylacji również wymaga wysokich temperatur, ponieważ stosunkowo małe wymienniki muszą co godzinę podnosić 30 000 metrów sześciennych powietrza nawiewanego do temperatury pokojowej przy temperaturach nawet do minus 10 °C, że tak powiem. Decydującym czynnikiem jest tutaj osuszanie, aby uniknąć tworzenia się mgły w hali. System początkowo schładza powietrze w celu osuszenia, ale następnie musi podnieść zimne powietrze do poziomu powietrza nawiewanego o stosunkowo wysokiej temperaturze w krótkim czasie przy zwężonej powierzchni wymiennika. Te skoki temperatury są "automatycznie" dostarczane przez jednostkę kogeneracyjną. W każdym przypadku producenci kotłów wymagają ograniczenia maksymalnego rozrzutu, a jednostka kogeneracyjna spełnia ten wymóg.

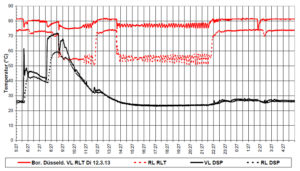

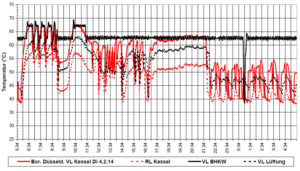

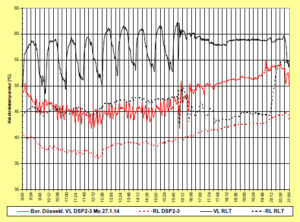

Blok "Ecopower" firmy Vaillant wytwarza temperaturę 70°C. Sterują one temperaturą ciepłej wody z całkowitą łatwością. System wentylacji również wymaga wysokich temperatur, ponieważ stosunkowo małe wymienniki muszą co godzinę podnosić 30 000 metrów sześciennych powietrza nawiewanego do temperatury pokojowej przy temperaturach nawet do minus 10 °C, że tak powiem. Decydującym czynnikiem jest tutaj osuszanie, aby uniknąć tworzenia się mgły w hali. System początkowo schładza powietrze w celu osuszenia, ale następnie musi podnieść zimne powietrze do poziomu powietrza nawiewanego o stosunkowo wysokiej temperaturze w krótkim czasie przy zwężonej powierzchni wymiennika. Te skoki temperatury są "automatycznie" dostarczane przez jednostkę kogeneracyjną. W każdym przypadku producenci kotłów wymagają ograniczenia maksymalnego rozrzutu, a jednostka kogeneracyjna spełnia ten wymóg.  Dzieje się tak, ponieważ tak długo, jak system może działać w trybie sterowania pogodowego w celu pokrycia obciążenia grzewczego w zakresie temperatur poniżej 50°C, jednostka kogeneracyjna będzie starała się załadować górną część bufora niezbędną temperaturą szczytową, aby umożliwić kotłowi zapewnienie niskiego poziomu temperatury w energooszczędny sposób. Sygnały temperaturowe z zaworów przełączających określają, czy działa kocioł kondensacyjny lub jednostka kogeneracyjna. VUV oznacza zawór przełączający przepływu, a RUV oznacza zawór przełączający powrotu. Diagramy przedstawiają niektóre z temperatur i stanów roboczych. Przed remontem (górny schemat) kocioł (czerwony) dostarczał 24-godzinną wysoką temperaturę do promiennikowych paneli sufitowych i wentylacji; nie było zorientowanej na zapotrzebowanie kontroli temperatury zasilania.

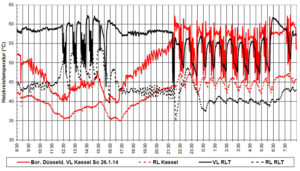

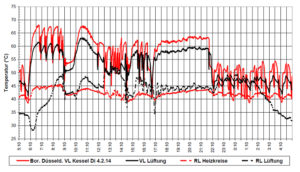

Dzieje się tak, ponieważ tak długo, jak system może działać w trybie sterowania pogodowego w celu pokrycia obciążenia grzewczego w zakresie temperatur poniżej 50°C, jednostka kogeneracyjna będzie starała się załadować górną część bufora niezbędną temperaturą szczytową, aby umożliwić kotłowi zapewnienie niskiego poziomu temperatury w energooszczędny sposób. Sygnały temperaturowe z zaworów przełączających określają, czy działa kocioł kondensacyjny lub jednostka kogeneracyjna. VUV oznacza zawór przełączający przepływu, a RUV oznacza zawór przełączający powrotu. Diagramy przedstawiają niektóre z temperatur i stanów roboczych. Przed remontem (górny schemat) kocioł (czerwony) dostarczał 24-godzinną wysoką temperaturę do promiennikowych paneli sufitowych i wentylacji; nie było zorientowanej na zapotrzebowanie kontroli temperatury zasilania. Na drugim wykresie od góry, po remoncie, kocioł kondensacyjny pokrywa obciążenie podstawowe poprzez zasobnik. W łagodną niedzielę, 26 stycznia 2014 r., kocioł pracował tylko w nocy z uwzględnieniem przepływu wentylacji (trzeci wykres). W ciągu dnia jego temperatura zasilania wahała się między 40 a 50°C, a wentylacja była zasilana z potencjału zasobnika. Jednak gdy system wentylacji włącza się przy 50 lub 60 kW, system magazynowania szybko osiąga swoje granice. Kocioł musi pracować ciężej. Poniższy wykres przedstawia krzywe temperatury po zainstalowaniu sterowania temperaturą zasilania zorientowanego na zapotrzebowanie.

Na drugim wykresie od góry, po remoncie, kocioł kondensacyjny pokrywa obciążenie podstawowe poprzez zasobnik. W łagodną niedzielę, 26 stycznia 2014 r., kocioł pracował tylko w nocy z uwzględnieniem przepływu wentylacji (trzeci wykres). W ciągu dnia jego temperatura zasilania wahała się między 40 a 50°C, a wentylacja była zasilana z potencjału zasobnika. Jednak gdy system wentylacji włącza się przy 50 lub 60 kW, system magazynowania szybko osiąga swoje granice. Kocioł musi pracować ciężej. Poniższy wykres przedstawia krzywe temperatury po zainstalowaniu sterowania temperaturą zasilania zorientowanego na zapotrzebowanie.

Analiza zapisów temperatury

Punkt początkowy

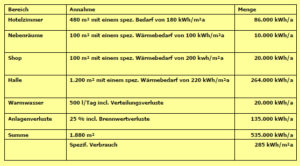

Dane operacyjne systemu grzewczego w DTTZ Borussia Düsseldorf (Rysunek 10 pokazuje zapotrzebowanie w kompleksie DTTZ) zostały zarejestrowane przed i po remoncie, aby móc śledzić sukces remontu i modernizacji. Dokonano następujących zapisów: Marzec 2013 ? Zużycie wody po zainstalowaniu wodomierzy we wlotach do zbiornika ciepłej wody ? Temperatury obiegu grzewczego ? Temperatura kotła Sierpień 2013 ? Rejestracja pracy elektrociepłowni styczeń-luty 2014 ? Temperatury robocze kotła kondensacyjnego i jednostki kogeneracyjnej ? Temperatury powrotu wszystkich obiegów grzewczych i systemu wentylacji oddzielnie Ponadto liczniki były regularnie odczytywane od momentu uruchomienia.

Ocena starego systemu

Zapisy pokazują, że generator ciepła nie był już sterowany zgodnie z zapotrzebowaniem, ale zamiast tego pracował z maksymalną temperaturą roboczą 24 godziny na dobę za pośrednictwem termostatu kotła. Temperatury zasilania obiegów grzewczych były regulowane w zależności od czasu użytkowania, ale rozpiętości były raczej niskie. Wentylacja była niedostatecznie zasilana. Zainstalowane wodomierze zostały wykorzystane do określenia zużycia ciepłej wody, a także do uzyskania wartości referencyjnych dotyczących obciążenia udarowego. Odczyty gazomierza dostarczyły informacji na temat wymaganego obciążenia grzewczego.

Rysunek 10: Zapotrzebowanie w kompleksie DTTZ-Borussia

Obserwując zachowanie operacyjne, następujące punkty zostały szybko poprawione natychmiast po uruchomieniu:

- Zachowanie jednostki kogeneracyjnej podczas przełączania

Obserwując zachowanie jednostki kogeneracyjnej podczas włączania i wyłączania, można było zoptymalizować rozmieszczenie odpowiednich czujników na buforze. Jednostka kogeneracyjna powinna zawsze przejmować wytwarzanie ciepła jako priorytet, a jednocześnie pracować tak długo, jak to możliwe, aby osiągnąć wysoki udział samodzielnie wytwarzanej energii elektrycznej. Pozycjonowanie czujników może wpływać na zachowanie przełączania; pozycjonowanie zależy od interakcji pojemności bufora ze zużyciem ciepła przez obiegi grzewcze i przygotowanie ciepłej wody.

Szczegółowa zasada działania miksera

Dwa mieszacze po prawej stronie znajdują się w przybliżeniu w jednej trzeciej na niebieskiej skali, tj. są obecnie zasilane tylko ze środkowej komory buforowej i własnego powrotu. Mieszacz po lewej stronie pobiera około dwóch trzecich swojego zasilania ze środkowej komory i jedną trzecią z górnej komory. Każdy z mieszaczy Baunach stale pobiera gorącą wodę ze środkowego przyłącza przez dużą część zakresu regulacji. Ma to tę energetyczną zaletę, że woda ta pochodzi albo bezpośrednio ze strumienia powrotnego obwodów wysokotemperaturowych, albo z komory środkowej bufora. W obu przypadkach woda jest mieszana, co oznacza, że jest mniej korzystna pod względem magazynowania ciepła. Woda przynosząca największe korzyści w zakresie magazynowania ciepła jest albo bardzo gorąca, albo bardzo zimna. Priorytetowe pobieranie wody zmieszanej zwiększa pojemność wody zimnej i ciepłej.

- Rozkład temperatury w obwodach wentylacji/ogrzewania

Specjalne warunki hydrauliczne w obiegu grzewczym wentylacji początkowo skutkowały niekontrolowanymi wysokimi temperaturami powrotu, które można było skorygować poprzez modernizację ograniczników temperatury powrotu.

- Krzywe temperatury po wstępnej optymalizacji

Zapisy niecałe sześć miesięcy po uruchomieniu zmodernizowanego systemu w imponujący sposób pokazują ulepszenia techniczne (patrz także zdjęcia w ramce 1):

- Zachowanie podczas pracy generatora ciepła

Rys. 11: Umożliwia to mieszacz wielodrogowy "rendeMIX": Strumień powrotny powietrza klimatyzacyjnego o temperaturze od 45 do 50°C jest wystarczający jako strumień do promienników sufitowych, a tym samym ma niski poziom temperatury, który zapewnia kondensację w kotle kondensacyjnym. Bez mieszacza Baunach, zyski kondensacji i dodatkowe ciepło spalin zostałyby zmarnowane.

Elektrociepłownia pracuje prawie 24 godziny na dobę. Kocioł kondensacyjny włącza się tylko wtedy, gdy wymagane temperatury zasilania nie są już osiągane na rozdzielaczu. Bufor daje "Ecocraft" wystarczająco dużo czasu na uruchomienie, a także ponownie zmniejsza swoją moc po osiągnięciu temperatury zasilania. Podczas gdy jednostka kogeneracyjna zawsze wytwarza ciepło na wysokim poziomie temperatury, kocioł kondensacyjny działa tylko przy maksymalnej wymaganej temperaturze zasilania, co sprzyja wykorzystaniu kotła kondensacyjnego.

- Przeniesienie obciążenia grzewczego przez jednostkę CHP

Krzywe temperatury pokazują, jak bufor pomaga przenieść obciążenie grzewcze do jednostki kogeneracyjnej. Możliwe jest tymczasowe zaspokojenie wysokich wymagań temperaturowych obiegów grzewczych z bufora, a tym samym wykorzystanie kotła kondensacyjnego w jak najmniejszym stopniu.

- Wykorzystanie ciepła obiegów grzewczych

Poziomy temperatury, w szczególności temperatury powrotu, pokazują potencjał wykorzystywany przez mieszacz Baunach (rys. 11). Stosunkowo wysokie temperatury powrotu wentylacji można wykorzystać w innych obiegach grzewczych, zwłaszcza w promiennikowych panelach sufitowych sal gimnastycznych. W ten sposób zmniejsza się zużycie energii pomocniczej i odciąża wytwarzanie ciepła. Przede wszystkim większe chłodzenie powrotu sprzyja wykorzystaniu wartości opałowej i stratyfikacji w buforze.

- Przygotowanie ciepłej wody bez problemu

Ponieważ ciepła woda jest produkowana w buforze i jest stale dostarczana bezpośrednio przez jednostkę kogeneracyjną, obciążenie ciepłą wodą nie może być rozpoznane przez temperatury w buforze. Do tej pory jednak nie wystąpił niedobór wody w kranach, nawet w godzinach szczytu.

- Zużycie gazu, w tym wytwarzanie energii elektrycznej

Ocena zużycia gazu na głównym liczniku pokazuje, że obciążenie grzewcze, w oparciu o 24 godziny na dobę, nie przekraczało 90 kW. W odniesieniu do 15 godzin dziennie wartość ta wzrasta do 140 kW. Wartości te są niższe niż w przypadku starego systemu, choć nadal obejmują zużycie energii elektrycznej. Widać tu wzrost efektywności modernizacji. Zapewnienie rezerwy jest uzasadnione, ponieważ nie można założyć, że wszystkie elementy systemu będą zawsze optymalnie współpracować, a w skrajnych przypadkach mogą wystąpić większe obciążenia (na przykład ogrzewanie hali ze stanu zimnego).

- Działanie obiegów grzewczych

Zapisy temperatury pokazują, że osiągnięto stosunkowo dobre rozprzestrzenianie się, chociaż istnieją tu ograniczenia ze względu na jednorurowy system grzewczy. Całkowity poziom temperatury powrotu wszystkich obiegów grzewczych jest zbliżony do punktu rosy gazów spalinowych; w kolejnej fazie testów rzeczywista ilość wytwarzanego kondensatu zostanie zarejestrowana i przeanalizowana. Planowane jest również zainstalowanie ograniczników temperatury powrotu, podobnych do tych w dwóch rejestrach ogrzewania powietrznego, w celu zmniejszenia mocy kotła, jeśli temperatura powrotu przekroczy wartość graniczną.

Podstawowa struktura renowacji

Wymagania dotyczące projektowania i działania wydajnego i niezawodnego systemu grzewczego

Wymagania dotyczące projektowania i działania wydajnego i niezawodnego systemu grzewczego

Najczęstszym powodem wymiany systemu grzewczego jest awaria kotła lub innych istotnych elementów, takich jak system sterowania. Jednak rozwój techniczny na nowo zdefiniował pakiet środków w przypadku renowacji systemu grzewczego. Obecnie należy wziąć pod uwagę znacznie więcej czynników, a elementy systemu muszą być starannie zharmonizowane. Poniżej przedstawiamy kluczowe punkty na przykładzie modernizacji systemu grzewczego przeprowadzonej w TTZ Borussia Düsseldorf w sezonie 2013/2014.

1. koncepcja techniczna

Jesteśmy zobowiązani do ostrożnego korzystania z energii i wykorzystywania opcji regeneracji i racjonalnego wytwarzania energii. Przed zwykłą wymianą kotła powinniśmy zatem zawsze zadać sobie pytanie, jakie opcje są dostępne w trakcie zbliżającej się wymiany kotła.

Wykorzystanie energii słonecznej

- Własne wytwarzanie energii za pomocą skojarzonego wytwarzania ciepła i energii elektrycznej

- Instalacja wysokowydajnej technologii wytwarzania ciepła

- Instalacja wysokowydajnych pomp

- Wybór szczególnie wydajnych rozwiązań hydraulicznych

- Wybór specjalnych strategii kontroli

Modernizacja węzła cieplnego DTTZ ma szczególne cechy w prawie wszystkich obszarach, które przyczyniają się do zwiększenia wydajności i niezawodności systemu. Oprócz istniejących dokumentów planistycznych, koncepcja powinna opierać się na dodatkowych pomiarach lub bieżących doświadczeniach operacyjnych z istniejącym systemem. Zamiast uwzględniać marginesy bezpieczeństwa, rzeczywiste wymagania powinny być rejestrowane tak dokładnie, jak to możliwe. Dotyczy to w szczególności wymaganego obciążenia grzewczego, zapotrzebowania na ciepłą wodę i profilu obciążenia ciepłą wodą. Poniższe punkty można określić w prosty sposób:

Obciążenie grzewcze

Punktami odniesienia są istniejąca moc kotła, obliczone zapotrzebowanie na obciążenie grzewcze i bieżące wykorzystanie kotła (odczyty liczników w celu określenia bieżącego obciążenia grzewczego zależnego od temperatury zewnętrznej).

Wydajność pomp obiegowych

W tym miejscu należy udokumentować ustawione wyjścia pompy.

Programy czasowe dla podłączonych obiegów grzewczych

Programy czasowe ustawione w starym systemie kontroli powinny być udokumentowane i porównane z rzeczywistymi czasami użytkowania. Długie czasy realizacji często wskazują na problemy z dostawami.

Krzywe grzania

Należy również udokumentować ustawione krzywe grzewcze. Jeśli obiegi grzewcze nie są skalibrowane, często stosowane są zbyt wysokie krzywe grzewcze.

Ilości gorącej wody

Zainstalowanie wodomierza przy wejściu do zasobnika umożliwia śledzenie i określanie zapotrzebowania na ciepłą wodę. Ułatwia to zaprojektowanie zasobnika i umożliwia dokładną, wiarygodną ocenę potencjału wykorzystania energii słonecznej. Zbyt duże zasobniki mają negatywny wpływ na margines udziału energii słonecznej.

Profil kranu ciepłej wody

Licznik umożliwia również określenie profilu kranu, jeśli licznik jest odczytywany częściej, zwłaszcza w godzinach szczytu. Znajomość profilu kranu ma kluczowe znaczenie dla projektowania wymiennika ciepła ciepłej wody. Biorąc pod uwagę wszystkie powyższe parametry, DTTZ opracowało układ hydrauliczny przedstawiony na sąsiednim schemacie z pewnymi specjalnymi cechami technicznymi.

2 Rozwiązania techniczne

2.1 Skojarzone wytwarzanie ciepła i energii elektrycznej

W przypadku zapotrzebowania na energię elektryczną przekraczającego 20 000 kWh/rok i całorocznego zapotrzebowania na ciepło, zastosowanie skojarzonego wytwarzania ciepła i energii elektrycznej jest zazwyczaj najlepszym rozwiązaniem. Profesjonalny projekt, integracja hydrauliczna i sterowanie zapewniają ekonomiczną eksploatację. Należy zadbać o to, aby jednostka kogeneracyjna osiągała jak najdłuższe czasy pracy i aby wytwarzana energia elektryczna była w dużej mierze zużywana przez sam system.

2.2 Kocioł kondensacyjny

Podczas gdy rozrzut 10 do 20 K jest powszechny w przypadku kotłów konwencjonalnych, efektywne kotły kondensacyjne mogą również osiągać 20 do 30 K, co jednak jest również limitem dla kotłów. Należy dążyć do: niskich temperatur dystrybucji (najlepiej ogrzewanie panelowe), niskich temperatur powrotu (wysoki rozrzut) i pracy niezależnej od powietrza w pomieszczeniu (wstępne podgrzewanie powietrza do spalania).

2.3 Zbiornik buforowy jako separator hydrauliczny

W obiektach z kilkoma obiegami grzewczymi, hydrauliczne rozdzielenie wytwarzania i dystrybucji ciepła ma sens, ponieważ jest to jedyny sposób na optymalizację działania poszczególnych komponentów. W wielu systemach do odsprzęgania stosowane są separatory hydrauliczne. Mają one jednak tę wadę, że niszczą stratyfikację temperatury, a tym samym pogarszają wydajność energooszczędnych rozwiązań, takich jak technologia kotłów kondensacyjnych, pomp ciepła lub technologii solarnej.

2.4 Zasobnik buforowy jako zasobnik kombinowany do ogrzewania i przygotowania ciepłej wody użytkowej

Ponieważ zarówno skojarzone wytwarzanie ciepła i energii elektrycznej, jak i wytwarzanie ciepłej wody korzystają z magazynowania ciepła, sensowne jest spełnienie tych wymagań poprzez zastosowanie połączonego zasobnika w jednym komponencie. Zaletą takiego rozwiązania jest również oszczędność miejsca. W odniesieniu do powyższego aspektu, zasobnik powinien również działać jako separator hydrauliczny z efektem stratyfikacji temperatury. Zbiornik Zeeh zastosowany w DTTZ spełnia te wymagania w sposób wzorowy.

2.5 Warunki pracy ogrzewania (program czasowy i poziom temperatury zasilania)

Aby móc pracować z niskimi krzywymi grzewczymi, konieczne jest hydrauliczne zrównoważenie poszczególnych obiegów grzewczych, tj. dostosowanie natężeń przepływu przy pełnym obciążeniu do określonego obciążenia grzewczego. Równoważenie hydrauliczne jest warunkiem wstępnym dla minimalnych temperatur roboczych i maksymalnego rozrzutu.

2.6 Dystrybutor 3-przewodowy

W rozgałęzionych sieciach dystrybucyjnych występują zazwyczaj różne poziomy temperatury. Typowym przykładem jest połączenie ogrzewania podłogowego, ogrzewania grzejnikowego i ogrzewania wentylacyjnego. Temperatury powrotu obiegu ogrzewania grzejnikowego można łatwo wykorzystać jako przepływ dla obiegu ogrzewania podłogowego. W ten sposób możliwe jest schłodzenie i zmniejszenie objętości wody obiegowej w większym stopniu, a tym samym zwiększenie wydajności wytwarzania ciepła (wyższa wydajność wytwarzania ciepła kondensacyjnego, niższe zapotrzebowanie na energię pomocniczą pomp obiegowych).

2.7 Zastosowanie wysokowydajnych pomp

Chociaż stosowanie wysokowydajnych pomp jest obecnie obowiązkowe, fakt, że przejście na tę technologię działa płynnie i z pełnym efektem tylko wtedy, gdy obiegi grzewcze są zrównoważone hydraulicznie, nie jest jeszcze konsekwentnie brany pod uwagę. Nie tylko należy stosować bardziej wydajne pompy, ale także zmniejszyć przepływy objętościowe, aby uzyskać wysokie rozprzestrzenianie się.

2.8 Ograniczenie temperatury powrotu

Woda powrotna powinna być tak zimna, jak to tylko możliwe. Można to skutecznie regulować za pomocą ogranicznika temperatury powrotu.

3. optymalizacja systemu

Po remoncie lub modernizacji systemu należy zawsze zaplanować fazę dostosowania i monitorowania sukcesu.

3.1 Regulacja

Chociaż złożony system można obliczyć teoretycznie, nadal wymaga on fazy równoważenia, aby natężenia przepływu i krzywe grzewcze były ustawione na minimalne wymagane wartości zgodnie z zapotrzebowaniem. Dobrze jest, jeśli fazie regulacji towarzyszą zapisy krzywych temperatury, a krzywe te są również starannie dokumentowane w celu późniejszej oceny. Pomocne może być również zapewnienie widoczności krzywych dla personelu obsługującego w kotłowni.

3.2 Kontrola zużycia

Wreszcie, kontrola zużycia może być wykorzystana do ponownego sprawdzenia, czy pożądany sukces został osiągnięty. Monitorowanie zużycia powinno obejmować co najmniej określenie wartości rocznych; lepiej jest mieć migawki oparte na wartościach dziennych, aby system mógł być sprawdzony w dowolnym momencie, nawet w krótkim czasie.

4. komponenty systemu

4.1 Mikser Baunach

Mieszacz Baunach to rozwiązanie zapewniające bardziej efektywne działanie obiegów grzewczych. Między innymi sprawia, że gorąca woda powrotna z obiegów wysokotemperaturowych jest dostępna dla obiegów niskotemperaturowych jako przepływ. Zaletą tej technologii jest to, że strumienie objętości, które mają być cyrkulowane, są zmniejszone, a rozpiętości temperatur są zwiększone w celu bardziej efektywnego wykorzystania wartości opałowej.

4.2 Technologia ładowania i rozładowywania zbiornika buforowego

Również w tym przypadku zastosowano specjalną technologię firmy HG Baunach GmbH & Co. KG, która umożliwia bardziej efektywne ładowanie i rozładowywanie zbiornika buforowego. Przepływ i powrót są przełączane jednocześnie, aby szybko reagować na zapotrzebowanie na ciepło, co również poprawia interakcję między dwoma generatorami ciepła.

4.3 Ogrzewanie ciepłej wody użytkowej za pomocą falistego rurowego wymiennika ciepła

Zastosowanie zasobników buforowych z wymiennikami ciepła z rur falistych jest dość powszechne w mniejszych zakresach mocy, ale w rzeczywistości jest nietypowe dla wymagań tutaj. Ponieważ jednak ta zasada przygotowania ciepłej wody jest uważana za bardzo solidną i mniej podatną, zbiornik buforowy został zaprojektowany przez producenta specjalnie dla specjalnych wymagań Borussii Düsseldorf. Zaletą tego rozwiązania jest to, że nie ma potrzeby stosowania skomplikowanych technicznie stacji świeżej wody, a mimo to przygotowanie ciepłej wody jest niezwykle higieniczne. Dzięki specjalnym właściwościom technicznym zasobnika, w razie potrzeby możliwe jest uzyskanie większej wydajności ciepłej wody. Jest to szczególnie interesujące dla klubów sportowych, które często muszą radzić sobie z krótkotrwałymi obciążeniami szczytowymi.

4.4 Połączenie jednostki kogeneracyjnej i kotła kondensacyjnego

Integracja hydrauliczna elektrociepłowni, w DTTZ typu "Ecopower" firmy Vaillant, jest jednym z głównych wyzwań własnej elektrowni. Wytwarzając własną energię elektryczną, stowarzyszenie może uniezależnić się od zakupu publicznej energii elektrycznej w zakresie, w jakim uda mu się osiągnąć wysoką marżę wkładu. Warunkiem uzyskania wysokiej marży jest osiągnięcie przez jednostkę kogeneracyjną jak najdłuższego czasu pracy i umiejętne wykorzystanie wytworzonego ciepła. Korzyści ekonomiczne zależą w dużej mierze od integracji hydraulicznej, wymiarowania zbiornika buforowego i prawidłowego rozmieszczenia czujników temperatury, które włączają i wyłączają urządzenie. Pierwsze bilanse po uruchomieniu w sierpniu są bardzo obiecujące: jednostka kogeneracyjna wytwarza więcej energii elektrycznej niż potrzebuje DTTZ, a do pokrycia szczytowych obciążeń trzeba dokupić tylko kilka kilowatogodzin energii elektrycznej.

Martin Halbrügge, Ecoteam

www.ecoteam-nrw.de

Dipl.-Ing. Bernd Genath jest niezależnym dziennikarzem z Düsseldorfu.