Wielokierunkowy kolektor mieszający utrzymuje ciągłość pracy elektrociepłowni

Modernizacja ogrzewania dla salonu samochodowego ze stacją paliw i myjnią: hydraulika systemowa dla różnych temperatur systemowych, efektywne wykorzystanie kotła kondensacyjnego i maksymalne czasy pracy kogeneracji

Modernizacja ogrzewania dla salonu samochodowego ze stacją paliw i myjnią: hydraulika systemowa dla różnych temperatur systemowych, efektywne wykorzystanie kotła kondensacyjnego i maksymalne czasy pracy kogeneracji

Efektywność energetyczna w powszechnym rozumieniu ma na celu oszczędzanie kosztów energii. W przypadku obiektów o dużym całorocznym zapotrzebowaniu na energię, efektywność energetyczna może również polegać na uzyskaniu większej ilości energii użytkowej z tej samej ilości paliwa. Przykładem jest kompleksowa modernizacja systemu grzewczego dla salonu samochodowego ze stacją paliw, sklepem i myjnią. Wdrożony tam system osiąga inteligentne zarządzanie buforami z wykorzystaniem zwrotu i optymalizacją wartości kondensacji poprzez zastosowanie wielodrogowych kolektorów mieszających. Porównanie przed i po wydatków energetycznych związanych z ilością paliwa pokazuje, jak wpływa to na koszty energii. Podobnie jak modele pojazdów w nowym salonie samochodowym powyżej, generator ciepła dla salonu samochodowego Bärenstrauch w Scheßlitz działa z 4-suwowym silnikiem spalinowym pod maską. W kotłowni nie skupiono się jednak na mobilności, ale na wydajnym dostarczaniu energii. Tam, gdzie do początku 2012 r. spalano około 3000 litrów oleju opałowego rocznie, teraz mini jednostka kogeneracyjna produkuje jednocześnie ciepło i energię elektryczną. Chociaż rachunki są mniej więcej takie same jak wcześniej, wydajność energetyczna jest znacznie wyższa.

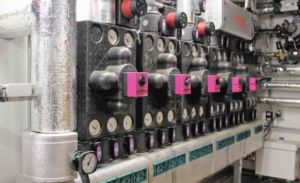

Rys. 1: Do dystrybucji ciepła zastosowano wieloportowe kolektory mieszające firmy HG Baunach GmbH & Co. KG wraz z rozdzielaczem trójkomorowym. Kolejność wylotów kolektora zależy od gradientu temperatury w przepływie powrotnym w kierunku przepływu do cylindra buforowego.

Wysokie zapotrzebowanie na ciepło i energię elektryczną przez cały rok

Przed modernizacją bilans energetyczny salonu samochodowego z warsztatem, sklepem na stacji benzynowej i samoobsługową myjnią samochodową wskazywał na wysokie i ciągłe zapotrzebowanie na energię cieplną i elektryczną przez cały rok. Na przykład klimatyzacja i chłodzenie w sklepie na stacji benzynowej, myjni samochodowej, warsztacie i salonie nowych samochodów wymagają około 130 000 kWh energii elektrycznej rocznie. Oprócz ogrzewania warsztatu, sklepu na stacji benzynowej i dwóch mieszkań na górnym piętrze budynku firmy, myjnia samochodowa zużywa duże ilości ciepłej wody - a zimą musi być również chroniona przed mrozem. System ogrzewania ściennego w hali myjni chroni urządzenia przenoszące wodę przed mrozem; na zewnątrz myjni system ogrzewania na wolnym powietrzu zapobiega niebezpieczeństwom związanym z czarnym lodem. Planowaniu kompleksowych działań modernizacyjnych towarzyszył konsultant ds. energii budynku, który najpierw przeprowadził szczegółową ankietę dotyczącą obecnej sytuacji. Budynek mieszkalno-usługowy, zbudowany w 1971 roku, ma powierzchnię netto 1 239 m² wraz z salonem samochodowym. Obliczenia wykazały, że całkowite roczne zapotrzebowanie na energię końcową dla istniejącego budynku wynosi 499 550 kWh/a. "Określone wartości zużycia oraz fakt, że duże ilości ciepłej wody i energii elektrycznej są wymagane nieprzerwanie przez cały rok, doprowadziły do podjęcia decyzji na korzyść skojarzonego wytwarzania ciepła i energii elektrycznej", informuje Ralf Nüßlein, właściciel firmy specjalistycznej Robert Nüßlein GmbH w Scheßlitz-Würgau. Celem było osiągnięcie optymalnego wykorzystania energii przy wysokiej wydajności wytwarzania ciepła.

Odbiorniki ciepła o różnych wymaganiach hydraulicznych

Oprócz docelowej efektywności energetycznej, projekt modernizacji postawił przed Ralfem Nüßleinem jeszcze jedno wyzwanie: Odbiorniki ciepła składają się z obiegów wysoko- i niskotemperaturowych, z których każdy ma inną temperaturę systemu. System grzewczy musi zasilać łącznie pięć różnych grup obiegów grzewczych:

- Nagrzewnica powietrza do warsztatu samochodowego (80/65 °C),

- Ogrzewanie ciepłej wody użytkowej dla budynków mieszkalnych, ogrzewanie ciepłej wody użytkowej dla samoobsługowego systemu mycia (80/65 °C),

- Obwody ogrzewania grzejnikowego dla nowego salonu samochodowego i biura (75/55°C),

- Ogrzewanie podłogowe dla mieszkań na 2 piętrze, ogrzewanie ścienne dla samoobsługowego systemu mycia (40/30 °C),

- Ogrzewanie na wolnym powietrzu dla systemu mycia (separacja systemu - praca z mieszaniną glikolu, 30/20 °C).

Rys. 2: Ralf Nüßlein zwiększył uzysk energii z ilości zużytego paliwa dzięki skojarzonemu wytwarzaniu ciepła i energii elektrycznej, hydraulicznemu zarządzaniu buforami i wykorzystaniu zwrotów.

Inżynier ogrzewania Nüßlein rozwiązał trudne zadanie hydrauliczne za pomocą wieloportowych rozdzielaczy mieszających. Zastosowane grupy mieszaczy "rendeMIX" od producenta HG Baunach działają zgodnie z zasadą mieszacza pięciodrogowego. Siłownik rendeMIX łączy dwa z trzech wejść z jednym wyjściem. W ten sposób ciepła woda jest mieszana z ciepłą wodą lub ciepła woda z zimną wodą. Pozwala to nie tylko zmaksymalizować temperaturę dostępną w sieci wody grzewczej, ale także obniżyć temperaturę powrotu do generatora ciepła. System obejmuje specjalnie opracowany rozdzielacz trójkomorowy z dodatkową komorą powrotną. Technologia ta realizuje zasadę wykorzystania przepływu powrotnego - tj. stopniowego obniżania temperatury przepływów powrotnych. Jeśli, na przykład, w obiegu wysokotemperaturowym występuje nadwyżka ciepła o temperaturze powrotu 60°C, ten dostępny poziom temperatury jest wykorzystywany do zasilania obiegu grzewczego, który wymaga temperatury zasilania od 50 do 60°C. Dopiero gdy energia cieplna z powrotu obiegu o wyższej temperaturze systemu nie jest już wystarczająca do pokrycia zapotrzebowania na ciepło, wieloportowe rozdzielacze mieszające uzyskują dostęp do zasobnika buforowego.

Nieprzerwana praca CHP pomimo małego zbiornika buforowego

Rys. 3: rendeMIX podłączony między jednostką kogeneracyjną a zbiornikiem buforowym zapewnia ładowanie buforów zgodnie z zasadą dwustrefową, a jednocześnie zapewnia zwiększenie przepływu powrotnego do jednostki kogeneracyjnej.

Podstawowe zapotrzebowanie na ciepło i energię elektryczną w salonie samochodowym Bärenstrauch pokrywa jednostka kogeneracyjna Senertec Dachs o mocy 15 kWth i 5,5 kWel objęty. Gazowy kocioł kondensacyjny Vitodens firmy Viessmann o nominalnej mocy cieplnej 100 kW służy jako kocioł obciążenia szczytowego. "Kocioł obciążenia szczytowego stale pracuje w zakresie kondensacji - o ile w ogóle pracuje, ponieważ jednostka kogeneracyjna pracuje niemal bez przerwy" - mówi Ralf Nüßlein. Dwa generatory ciepła otrzymują niskie temperatury powrotu przez wieloportowy kolektor mieszający - w połączeniu z trójkomorowym kolektorem i ścieżką przez dolną strefę buforową - a tym samym osiągają długie czasy pracy. Osiąga się to pomimo stosunkowo małej objętości bufora. Ze względu na niewielką wysokość pomieszczenia w kotłowni, wynoszącą niecałe 2 metry, można było zainstalować tylko 900-litrowy zbiornik buforowy.

Turbo dla wymiennika ciepła spalin CHP maksymalizuje wykorzystanie wartości opałowej

Aby zmaksymalizować uzysk energii, CHP działa również z wykorzystaniem kondensacji. Z doświadczenia Ralfa Nüßleina wynika jednak, że nie wystarczy po prostu podłączyć kondensacyjny wymiennik ciepła: "W przypadku jednostki kogeneracyjnej cały system musi być precyzyjnie regulowany, aby faktycznie uzyskać dodatkowy zysk energetyczny dzięki wykorzystaniu kotła kondensacyjnego". W tym celu inżynier ogrzewania, który jest dobrze zorientowany w hydraulice systemowej, zainstalował wieloportowy rozdzielacz mieszający typu "rendeMIX 3 x 3 Condenser" jest podłączony między jednostką kogeneracyjną a zasobnikiem buforowym. Skrót "3 x 3" oznacza, że trzy wejścia lub wyjścia są sterowane zarówno po stronie generatora ciepła, jak i zasobnika buforowego. Skraplacz zapewnia, że tylko ograniczona ilość wody grzewczej o niskiej temperaturze jest pobierana z dolnej strefy buforowej zasobnika buforowego. W ten sposób tworzenie się warstw pozostaje w dużej mierze niezakłócone. Efekt działania rozdzielacza mieszającego pomiędzy jednostką kogeneracyjną, wymiennikiem ciepła spalin i zasobnikiem buforowym można odczytać z termometrów w systemie: Podczas wizyty na miejscu w grudniowy dzień wykazały one różnicę temperatur wynoszącą około 8 K między przepływem powrotnym z zasobnika buforowego (38 °C) a przepływem z wymiennika ciepła spalin (46 °C). Zyski ciepła z wykorzystania kotła kondensacyjnego są wykorzystywane do zwiększenia przepływu powrotnego do jednostki kogeneracyjnej, dzięki czemu uzyskuje się długi i nieprzerwany czas pracy jednostki.

Więcej dostępnej energii użytecznej oraz produkcja energii elektrycznej z tej samej ilości paliwa

Rys. 4: Temperatury pokazują, że w zasobniku buforowym występuje niezakłócona stratyfikacja, a gazowy kocioł kondensacyjny otrzymuje niskie temperatury powrotu wymagane do kondensacji spalin.

W celu określenia sukcesu środków optymalizacji hydraulicznej, w systemie zintegrowano łącznie siedem liczników ciepła - salon samochodowy jest firmą rodzinną, więc system grzewczy służy również jako "laboratorium testowe" dla Ralfa Nüßleina. Ocena za cały 2013 rok wykazała łącznie 7 589 godzin pracy jednostki kogeneracyjnej, z czego 800 w samym tylko zimnym styczniu. "Dzięki modernizacji systemu grzewczego i optymalizacji hydrauliki systemu, z tej samej ilości energii pierwotnej można teraz uzyskać znacznie więcej użytecznej energii", podsumowuje Ralf Nüßlein. W porównaniu do poprzedniego systemu grzewczego, na przykład, całe zapotrzebowanie na energię dla systemu myjni samochodowej - ogrzewanie, przygotowanie ciepłej wody i ochrona przed zamarzaniem - może być pokryte bez dodatkowego zużycia energii. Oprócz ogrzewania, system skojarzonego wytwarzania ciepła i energii elektrycznej pozwolił zaoszczędzić 41 000 kWh energii elektrycznej w 2013 r. dzięki dużej liczbie godzin pracy w ciągu roku.

Zdjęcia: HG Bauanch/Wolfgang Heinl